用於熱解系統的冷凝器的製作方法

2024-04-12 21:22:05 1

1.本實用新型涉及熱解系統技術領域,尤其是涉及一種用於熱解系統的冷凝器。

背景技術:

2.cn210945497u、cn207501714u等現有技術均公開了冷凝器來對物料進行降溫,而傳統的冷凝器對於內部的清理是較為困難的。

技術實現要素:

3.本實用新型的目的在於提供一種用於熱解系統的冷凝器,其結構簡潔,方便對內部結構進行清理。

4.為解決上述技術問題,本實用新型的實施方式提供了用於熱解系統的冷凝器,其包括冷卻水進口和冷卻水出口,該冷凝器分由第一結構段、第二結構段、第三結構段構成;

5.第二結構段具有一個筒狀外殼,筒狀外殼的內腔中分布有多根冷卻管,筒狀外殼的頂部設置有頂蓋,筒狀外殼的底部設置有底蓋,冷卻管的頂部伸出頂蓋,冷卻管的底部伸出底蓋,冷卻水進口位於筒狀外殼側壁且靠近筒狀外殼的底部分布,靠近筒狀外殼底部法蘭盤處設置有冷卻水排汙口,冷卻水出口位於筒狀外殼側壁且靠近筒狀外殼的頂部分布;

6.第一結構段具有一個底部開口的第一柱狀殼體,第一柱狀殼體的底部通過法蘭盤配合螺栓連接於筒狀外殼頂部所設法蘭盤,第一柱狀殼體的頂部設置有油氣出口,冷卻管的頂部伸出頂蓋而與第一柱狀殼體內腔相通;

7.第三結構段具有一個頂部開口的第二柱狀殼體,第二柱狀殼體的頂部通過法蘭盤配合螺栓連接於筒狀外殼底部所設法蘭盤,第二柱狀殼體的側壁設置有油氣進口、反衝洗進口,第二柱狀殼體的底部安裝有s型重油出口結構以及豎向安裝的重油排汙口。

8.進一步,s型重油出口結構安裝於第二柱狀殼體的弧形底部處,且s型重油出口結構位於第二柱狀殼體的弧形底部入口處的水平高度低於s型重油出口結構的出口水平高度。

9.進一步,反衝洗進口的反衝洗管道位於第二柱狀殼體內腔的部分呈l型,且l型的反衝洗管道位於第二柱狀殼體內腔的出口朝向重油出口結構的入口。

10.進一步,l型的反衝洗管道位於第二柱狀殼體內腔的出口部位採用斜切結構。

11.進一步,第二結構段與第一結構段和第三結構段之間均設置有密封結構。

12.進一步,密封結構為橡膠密封圈。

13.可以在第一結構段、第二結構段、第三結構段各自的殼體內壁設置防護層,例如陶瓷防護層,既可以避免雜質附著,還便於進行後期的反衝洗清理作業。

14.進一步,所述重油排汙口的外接管道設置有螺杆開啟結構。

15.本實用新型具有如下有益效果:

16.1、該冷凝器結構設計較為簡潔,便於後期對於內部進行清潔和維護。

17.2、反衝洗結構可以對冷凝器內部進行衝洗清理,保證內部的清潔度。

附圖說明

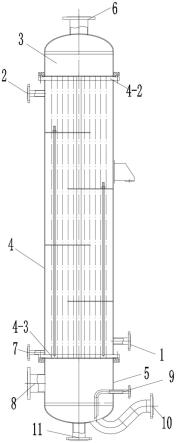

18.圖1為用於熱解系統的冷凝器結構示意圖。

19.圖2為用於熱解系統的冷凝器俯視圖。

20.圖3為用於熱解系統的冷凝器的冷卻管處剖視圖。

21.圖4為另一實施例中第三結構段示意圖。

具體實施方式

22.為了使本實用新型實現的技術手段、創作特徵、達成目的與功效易於明白了解,下面結合具體實施例,進一步闡述本實用新型。

23.本實用新型的實施方式提供了用於熱解系統的冷凝器,其包括冷卻水進口1和冷卻水出口2,該冷凝器分由第一結構段3、第二結構段4、第三結構段5構成。

24.參見圖1-3,第二結構段4具有一個筒狀外殼,該筒狀外殼為圓柱狀結構,筒狀外殼的內腔中分布有多根冷卻管4-1,在圖3中可以看出若干杆冷卻管排列在筒狀外殼的內腔中,通過冷卻水對於冷卻管內的介質件高效冷卻,筒狀外殼的頂部設置有頂蓋4-2,筒狀外殼的底部設置有底蓋4-3,冷卻管的頂部伸出頂蓋,冷卻管的底部伸出底蓋,冷卻水進口1位於筒狀外殼側壁且靠近筒狀外殼的底部分布,靠近筒狀外殼底部法蘭盤處設置有冷卻水排汙口7,冷卻水出口2位於筒狀外殼側壁且靠近筒狀外殼的頂部分布,冷卻水從筒狀外殼的底部進入到筒狀外殼的內腔中自下而上流動,最後從筒狀外殼頂部的出口排出。

25.第一結構段3具有一個底部開口的第一柱狀殼體,第一柱狀殼體的底部通過法蘭盤配合螺栓連接於筒狀外殼頂部所設法蘭盤,第一柱狀殼體的頂部設置有油氣出口6,冷卻管的頂部伸出頂蓋而與第一柱狀殼體內腔相通。

26.第三結構段5具有一個頂部開口的第二柱狀殼體,第二柱狀殼體的頂部通過法蘭盤配合螺栓連接於筒狀外殼底部所設法蘭盤,第二柱狀殼體的側壁設置有油氣進口8、反衝洗進口9,第二柱狀殼體的底部安裝有s型重油出口結構10以及豎向安裝的重油排汙口11。

27.本實施例中,s型重油出口結構10安裝於第二柱狀殼體的弧形底部處,且s型重油出口結構10位於第二柱狀殼體的弧形底部入口處的水平高度低於s型重油出口結構10的出口水平高度。s型重油出口結構10由於具有一段s型的管道,可以在s型重油出口結構10的s型管道內部設置陶瓷塗層來提高自身使用壽命以及輸送介質的通過效率。

28.參見圖1,反衝洗進口9的反衝洗管道位於第二柱狀殼體內腔的部分呈l型,且l型的反衝洗管道位於第二柱狀殼體內腔的出口朝向重油出口結構的入口。而l型的反衝洗管道位於第二柱狀殼體內腔的出口部位採用斜切結構。

29.作為一種選擇,第二結構段與第一結構段和第三結構段之間均設置有密封結構,密封結構為橡膠密封圈,由於第二結構段的頂部和底部分布設置有與第一結構段和第三結構段相互匹配的法蘭盤,從而可以讓密封圈夾持在對接結構之間進行密封。

30.作為另一實施例,所述重油排汙口11的外接管道設置有螺杆開啟結構。參見圖4,重油排汙口11的外接管道設置有中間杆狀部11-1,所述中間杆狀部11-1內設通向第三結構段內腔的內螺紋孔,所述中間杆狀部與外接管道之間形成有一個環形出油通道,所述內螺紋孔中安裝有內螺紋杆12,所述內螺紋杆12頂部設置有覆蓋於第三結構段內腔所設重油排汙口內出口處的封蓋13,該封蓋可以在內螺紋杆的帶動下打開第三結構段內腔所設重油排

汙口內出口,從而讓重油從環形出油管道排出,這裡的封蓋的材質可以採用金屬封蓋,該金屬封蓋可以在與第三結構段內腔接觸部位設置環形密封圈來提高密閉性能。

31.本領域的普通技術人員可以理解,上述各實施方式是實現本實用新型的具體實施例,而在實際應用中,可以在形式上和細節上對其作各種改變,而不偏離本實用新型的精神和範圍。

技術特徵:

1.用於熱解系統的冷凝器,其包括冷卻水進口和冷卻水出口,其特徵在於,該冷凝器分由第一結構段、第二結構段、第三結構段構成;所述第二結構段具有一個筒狀外殼,所述筒狀外殼的內腔中分布有多根冷卻管,所述筒狀外殼的頂部設置有頂蓋,所述筒狀外殼的底部設置有底蓋,所述冷卻管的頂部伸出所述頂蓋,所述冷卻管的底部伸出所述底蓋,所述冷卻水進口位於筒狀外殼側壁且靠近筒狀外殼的底部分布,靠近筒狀外殼底部法蘭盤處設置有冷卻水排汙口,所述冷卻水出口位於筒狀外殼側壁且靠近筒狀外殼的頂部分布;所述第一結構段具有一個底部開口的第一柱狀殼體,所述第一柱狀殼體的底部通過法蘭盤配合螺栓連接於所述筒狀外殼頂部所設法蘭盤,所述第一柱狀殼體的頂部設置有油氣出口,所述冷卻管的頂部伸出所述頂蓋而與第一柱狀殼體內腔相通;所述第三結構段具有一個頂部開口的第二柱狀殼體,所述第二柱狀殼體的頂部通過法蘭盤配合螺栓連接於所述筒狀外殼底部所設法蘭盤,所述第二柱狀殼體的側壁設置有油氣進口、反衝洗進口,所述第二柱狀殼體的底部安裝有s型重油出口結構以及豎向安裝的重油排汙口。2.根據權利要求1所述的用於熱解系統的冷凝器,其特徵在於,所述s型重油出口結構安裝於第二柱狀殼體的弧形底部處,且s型重油出口結構位於第二柱狀殼體的弧形底部入口處的水平高度低於s型重油出口結構的出口水平高度。3.根據權利要求1所述的用於熱解系統的冷凝器,其特徵在於,所述反衝洗進口的反衝洗管道位於第二柱狀殼體內腔的部分呈l型,且l型的反衝洗管道位於第二柱狀殼體內腔的出口朝向重油出口結構的入口。4.根據權利要求3所述的用於熱解系統的冷凝器,其特徵在於,所述l型的反衝洗管道位於第二柱狀殼體內腔的出口部位採用斜切結構。5.根據權利要求1所述的用於熱解系統的冷凝器,其特徵在於,所述第二結構段與第一結構段和第三結構段之間均設置有密封結構。6.根據權利要求5所述的用於熱解系統的冷凝器,其特徵在於,所述密封結構為橡膠密封圈。7.根據權利要求1所述的用於熱解系統的冷凝器,其特徵在於,所述重油排汙口的外接管道設置有螺杆開啟結構。

技術總結

本實用新型公開了一種用於熱解系統的冷凝器,其包括冷卻水進口和冷卻水出口,該冷凝器分由第一結構段、第二結構段、第三結構段構成;第二結構段具有一個筒狀外殼,筒狀外殼的內腔中分布有多根冷卻管。第一結構段具有一個底部開口的第一柱狀殼體,第一柱狀殼體的底部通過法蘭盤配合螺栓連接於筒狀外殼頂部所設法蘭盤,第一柱狀殼體的頂部設置有油氣出口;第三結構段具有一個頂部開口的第二柱狀殼體,第二柱狀殼體的側壁設置有油氣進口、反衝洗進口,第二柱狀殼體的底部安裝有S型重油出口結構以及豎向安裝的重油排汙口。該冷凝器結構設計較為簡潔,便於後期對於內部進行清潔和維護。護。護。

技術研發人員:楊寶仁

受保護的技術使用者:大連杜爾環保科技有限公司

技術研發日:2021.03.02

技術公布日:2023/3/28