一種AlCu合金靶材製備方法與流程

2024-04-14 00:42:05 2

一種alcu合金靶材製備方法

技術領域

1.本發明涉及真空鍍膜領域,更具體地說,它涉及一種alcu合金靶材製備方法。

背景技術:

2.在高純鋁中加入微量的銅元素,製備的alcu合金具有優異的導電性廣泛應用於顯示和半導體行業,常規alsi合金靶材因其導電性一般而逐步被alcu合金靶材替代。常規alcu合金靶材一般都通過熔煉澆鑄後通過加工獲得,其表面缺陷較多,經常會有氣孔存在。

3.因此需要提出一種新的方案來解決這個問題。

技術實現要素:

4.針對現有技術存在的不足,本發明的目的在於提供一種alcu合金靶材製備方法,通過粉末冶金的方法獲得原料後加工製備的靶材可以獲得均勻的化學成分及表面質量。

5.本發明的上述技術目的是通過以下技術方案得以實現的:一種alcu合金靶材製備方法,包括以下步驟:

6.s1:選用5n納米al粉末和納米cu粉末作為原料,按照原子質量份數,將99%~99.9%的al粉末、0.1%~1%的cu粉體倒入真空氣霧化設備中,溫度1000~1200℃,壓力3~5mpa,製備alcu合金粉末;

7.s2:將所述合金粉末進行壓製成型,得到alcu合金圓棒形毛坯;

8.s3:將所述合金圓棒形毛坯進行擠壓成型,擠壓後快速冷卻產品,得到alcu合金毛坯管靶材或者平面圓靶材;

9.s4:將上述靶材進行退火;

10.s5:將上述合金毛坯管靶材與6系鋁合金加工後焊接並加工得到alcu旋轉靶材;將上述合金毛坯平面圓靶材加工後與cu背板塗銦綁定並加工得到alcu平面靶材。

11.本發明進一步設置為:在s1步驟中,al粉和cu粉的規格均選用d50為60~100um。

12.本發明進一步設置為:在s2步驟中,壓製成型的設備為四柱液壓機,壓力為400~600mpa,保壓時間5~10min。

13.本發明進一步設置為:在步驟s3中,擠壓成型設備為5kt擠壓機,擠壓溫度為300~400℃,毛坯的加熱溫度為300~400℃。

14.本發明進一步設置為:在s3步驟中,平面圓靶材通過正向擠壓或反向擠壓完成。

15.本發明進一步設置為:在s3步驟中,管靶材通過反向擠壓完成。

16.本發明進一步設置為:在s4步驟中,退火溫度為250~400℃,保溫時間為1~3h,退火冷卻方式為隨爐冷卻。

17.本發明進一步設置為:在s5步驟中,綁定的步驟包括準備合金毛坯平面圓靶材和cu背板,啟動加熱平臺,粘貼高溫膠帶保護不需要綁定的區域,塗抹加熱的銦液在靶材與背板的結合處,靶材與背板對接校平,去掉高溫膠帶,完成綁定。

18.綜上所述,本發明具有以下有益效果:

19.(1)本發明的原料是通過粉末冶金的方法獲得,相同的原料比例下純度更高;

20.(2)本發明的擠壓工藝方法為反向擠壓操作,非常規正常擠壓,從而製備的管靶材沒有焊接融和線影響鍍膜效果,且擠壓的原料不需要陶孔處理更省原料;

21.(3)本發明製備的alcu靶材的純度≥99.99%,表面無缺陷,平均晶粒尺寸為100~150um,相同原料比例下密度約更高,具有更高的質量。

具體實施方式

22.下面結合實施例,對本發明進行詳細描述。

23.本發明提供一種alcu合金靶材製備方法,包括以下步驟:

24.s1:選用5n納米al粉末和納米cu粉末作為原料,al粉和cu粉的規格均選用d50為60~100um。按照原子質量份數,將99%~99.9%的al粉末、0.1%~1%的cu粉體倒入真空氣霧化設備中,溫度1000~1200℃,壓力3~5mpa,製備alcu合金粉末。

25.s2:將所述合金粉末進行壓製成型,所述壓製成型的設備為四柱液壓機,壓力為400~600mpa,保壓時間5~10min,得到alcu合金圓棒形毛坯。

26.s3:將所述合金圓棒形毛坯進行擠壓成型,所述擠壓成型設備為5kt擠壓機,擠壓工藝為反向擠壓,擠壓溫度為300~400℃,毛坯的加熱溫度為300~400℃,擠壓後快速冷卻產品,得到alcu合金毛坯管靶材或者平面圓靶材;平面圓靶材可以通過正向擠壓和反向擠壓完成,而管靶材需要把圓棒形毛坯掏孔後用穿孔針才能正向擠壓會很浪費原料,不掏孔用分流模具擠壓成品會有焊合線存在影響靶材鍍膜的濺射效果;而反向擠壓可以直接擠壓製造管靶材和平面圓靶材。

27.s4:將所述靶材進行退火,退火溫度為250~400℃,保溫時間為1~3h,退火冷卻方式為隨爐冷卻。

28.s5:將所述合金毛坯管靶材與6系鋁合金加工後焊接並加工得到alcu旋轉靶材;將上述合金毛坯平面圓靶材加工後與cu背板塗銦綁定並加工得到alcu平面靶材。綁定的步驟:準備毛坯平面圓靶材和cu背板,啟動加熱平臺,粘貼高溫膠帶保護不需要綁定的區域,塗抹加熱的銦液在靶材與背板的結合處,靶材與背板對接校平,去掉高溫膠帶,完成綁定。

29.以下選用具體的實施案例進行對比說明:

30.實施例1:

31.s1:選用5n納米al粉末和納米cu粉末作為原料,al粉和cu粉的規格均選用d50為60um;按照原子質量份數,將99%的al粉末、1%的cu粉體倒入真空氣霧化設備中,製備alcu合金粉末。

32.s2:將所述合金粉末進行壓製成型,所述壓製成型的設備為四柱液壓機,壓力為400mpa,保壓時間6min,得到alcu合金毛坯。

33.s3:將所述合金毛坯進行擠壓成型,所述擠壓成型設備為5kt擠壓機,擠壓工藝為反向擠壓,擠壓溫度為350℃,毛坯的加熱溫度為350℃,擠壓後快速冷卻產品,得到alcu合金毛坯管靶材。

34.s4:將所述靶材進行退火,退火溫度為300℃,保溫時間為1.2h,退火冷卻方式為隨爐冷卻。

35.s5:將所述合金毛坯管靶材與6061鋁合金加工後焊接並加工得到alcu旋轉靶材。

36.實施例2:

37.s1:選用5n納米al粉末和納米cu粉末作為原料,al粉和cu粉的規格均選用d50為80um;按照原子質量份數,將99.9%的al粉末、0.1%的cu粉體倒入真空氣霧化設備中,製備alcu合金粉末。

38.s2:將所述合金粉末進行壓製成型,所述壓製成型的設備為四柱液壓機,壓力為600mpa,保壓時間10min,得到alcu合金毛坯。

39.s3:將所述合金毛坯進行擠壓成型,所述擠壓成型設備為5kt擠壓機,擠壓工藝為反向擠壓,擠壓溫度為300℃,毛坯的加熱溫度為300℃,擠壓後快速冷卻產品,得到alcu合金毛坯管靶材。

40.s4:將所述靶材進行退火,退火溫度為400℃,保溫時間為2h,退火冷卻方式為隨爐冷卻。

41.s5:將所述合金毛坯管靶材與6082鋁合金加工後焊接並加工得到alcu旋轉靶材。

42.實施例3:

43.s1:選用5n納米al粉末和5n納米cu粉末作為原料,al粉和cu粉的規格均選用d50為100um;按照原子質量份數,將99.5%的al粉末、0.5%的cu粉體倒入真空氣霧化設備中,製備alcu合金粉末。

44.s2:將所述合金粉末進行壓製成型,所述壓製成型的設備為四柱液壓機,壓力為500mpa,保壓時間8min,得到alcu合金毛坯。

45.s3:將所述合金毛坯進行擠壓成型,所述擠壓成型設備為5kt擠壓機,擠壓工藝為反向擠壓,擠壓溫度為400℃,毛坯的加熱溫度為400℃,擠壓後快速冷卻產品,得到alcu合金毛坯平面圓靶材。

46.s4:將所述靶材進行退火,退火溫度為250℃,保溫時間為3h,退火冷卻方式為隨爐冷卻。

47.s5:將上述合金毛坯平面圓靶材加工後與cu背板塗銦綁定並加工得到alcu平面靶材。

48.對比例4:

49.s1:將選用99.999%純度的鋁錠與99.999%純度的銅錠作為原料,按照原子質量份數,將99.5%的al錠、0.5%的cu錠加入真空熔煉設備中,澆鑄製備alcu合金錠。

50.s2:將所述合金錠加工掏孔後進行擠壓成型,所述擠壓成型設備為5kt擠壓機,擠壓工藝為正向擠壓,擠壓溫度為350℃,毛坯的加熱溫度為300℃,擠壓後快速冷卻產品,得到alcu合金毛坯管靶材。

51.s3:將所述靶材進行退火,退火溫度為400℃,保溫時間為2h,退火冷卻方式為隨爐冷卻。

52.s4:將所述合金毛坯管靶材與6082鋁合金加工後焊接並加工得到alcu旋轉靶材。

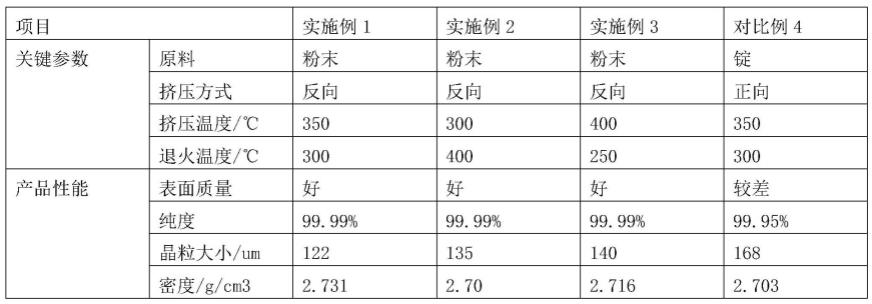

53.將上述實施例與對比例進行對比如下表格所示:

[0054][0055]

與現有技術對比,本發明製備的alcu靶材具有以下特點:

[0056]

(1)本發明的原料是通過粉末冶金的方法獲得,相同的原料比例下純度更高;

[0057]

(2)本發明的擠壓工藝方法為反向擠壓操作,非常規正常擠壓,從而製備的管靶材沒有焊接融和線影響鍍膜效果,且擠壓的原料不需要陶孔處理更省原料;

[0058]

(3)本發明製備的alcu靶材的純度≥99.99%,表面無缺陷,平均晶粒尺寸為100~150um,相同原料比例下密度約更高,具有更高的質量。

[0059]

以上所述僅是本發明的優選實施方式,本發明的保護範圍並不僅局限於上述實施例,凡屬於本發明思路下的技術方案均屬於本發明的保護範圍。應當指出,對於本技術領域的普通技術人員來說,在不脫離本發明原理前提下的若干改進和潤飾,這些改進和潤飾也應視為本發明的保護範圍。