一種鈣鈦礦太陽能電池及其製備方法與流程

2024-04-15 22:41:05 3

1.本發明涉及太陽能電池技術領域,具體涉及一種鈣鈦礦太陽能電池及其製備方法。

背景技術:

2.近年來,有機無機雜化鈣鈦礦材料由於其優異的光電性質受到廣泛關注,在短短的十餘年內,鈣鈦礦太陽能電池的效率從3.8%提升至25.8%,顯示出巨大的潛力。

3.作為鈣鈦礦太陽能電池中的光吸收層,鈣鈦礦薄膜的製備方法包括一步法和兩步法,兩步法首先在第一載流子傳輸層的表面形成固態的金屬滷化鹽層,隨後在金屬滷化鹽層表面形成有機液膜,最後退火得到鈣鈦礦薄膜。而由於鈣鈦礦材料與金屬滷化鹽的晶格不匹配,在退火過程中所發生的晶格膨脹帶來的應力會造成第一載流子傳輸層的破壞,從而影響了第一載流子傳輸層的第一載流子傳輸能力,進而影響了鈣鈦礦太陽能電池的光電轉換性能。

技術實現要素:

4.因此,本發明要解決的技術問題在於如何提高鈣鈦礦太陽能電池的光電轉換性能,從而提供一種鈣鈦礦太陽能電池及其製備方法。

5.本發明提供一種鈣鈦礦太陽能電池的製備方法,包括:提供襯底;在所述襯底的一側表面形成第一電極層;在所述第一電極層背離所述襯底的一側表面形成第一載流子傳輸層;在所述第一載流子傳輸層背離所述襯底的一側表面形成有機胺鹽層;採用幹法工藝在所述有機胺鹽層背離所述襯底的一側表面形成金屬滷化鹽層,在所述金屬滷化鹽層背離所述襯底的一側表面形成有機液膜,對所述有機液膜進行第一退火,所述有機液膜與所述金屬滷化鹽層反應生成光吸收層,所述有機胺鹽層與所述光吸收層反應生成第一鈍化層,所述第一鈍化層位於所述光吸收層的一側表面,所述光吸收層的材料為三維鈣鈦礦材料,所述第一鈍化層的材料為二維鈣鈦礦材料,所述第一鈍化層的帶隙大於所述光吸收層的帶隙。

6.可選的,所述有機胺鹽層的材料包括溴化四丁基胺、碘化四丁基胺、二甲基碘化胺、三乙基碘化胺、苯乙基碘化胺、對氟苯乙胺碘、苯乙基溴化胺、丁基溴化胺、異丙基溴化胺、辛基碘化胺、四氟苯甲基碘化胺、三溴苯乙胺碘、苯丙基碘化胺和四氟苯乙基溴化胺中的至少一種。

7.可選的,在所述第一載流子傳輸層背離所述襯底的一側表面形成有機胺鹽層的步驟包括:配製第一有機胺鹽溶液,在所述第一載流子傳輸層背離所述襯底的一側表面形成第一有機胺鹽液膜,對所述第一有機胺鹽液膜進行第二退火得到所述有機胺鹽層;或者,採用真空蒸鍍工藝在所述第一載流子傳輸層背離所述襯底的一側表面形成所述有機胺鹽層。

8.可選的,形成所述第一有機胺鹽液膜的工藝包括狹縫塗布工藝、刮塗工藝、噴塗工藝、旋塗工藝或者浸潤工藝。

9.可選的,所述第一有機胺鹽溶液中溶質的濃度為0.005mol/l-1mol/l,所述第一有機胺鹽溶液的溶劑包括二甲基醯胺、二甲基亞碸、n-甲基吡咯烷酮、乙醇、甲醇、異丙醇中的至少一種。

10.可選的,所述第二退火的溫度為50℃-120℃,所述第二退火的時間為5min-30min。

11.可選的,所述幹法工藝包括真空蒸鍍工藝、磁控濺射工藝、化學氣相沉積工藝、原子沉積工藝或者反應等離子沉積工藝;在所述金屬滷化鹽層背離所述襯底的一側表面形成有機液膜的工藝包括狹縫塗布工藝、刮塗工藝、噴塗工藝、旋塗工藝或者浸潤工藝;形成所述有機液膜的過程以及所述第一退火的過程中,所述襯底處於氮氣氣氛或惰性氣氛。

12.可選的,所述金屬滷化鹽層的沉積速率為

13.可選的,所述有機液膜的濃度為0.2mol/l-1mol/l。

14.可選的,所述有機胺鹽層的厚度為1nm-100nm;所述金屬滷化鹽層的厚度為10nm-2000nm。

15.可選的,所述有機胺鹽層的厚度為5nm-20nm;所述金屬滷化鹽層的厚度為100nm-1000nm。

16.可選的,還包括:在形成所述光吸收層之後,在所述光吸收層背離所述襯底的一側表面形成第二鈍化層,所述第二鈍化層的材料為二維鈣鈦礦材料,所述第二鈍化層的帶隙大於所述光吸收層的帶隙;在所述第二鈍化層背離所述光吸收層的一側表面形成第二載流子傳輸層。

17.可選的,在所述光吸收層背離所述襯底的一側表面形成第二鈍化層的步驟包括:配製第二有機胺鹽溶液,在所述光吸收層背離所述襯底的一側表面形成第二有機胺鹽液膜,對所述第二有機胺鹽液膜進行第三退火,所述第二有機胺鹽液膜轉化為第二鈍化層。

18.可選的,形成所述第二有機胺鹽液膜的工藝包括狹縫塗布工藝、刮塗工藝、噴塗工藝或者旋塗工藝。

19.可選的,所述第二有機胺鹽溶液中溶質的濃度為0.005mol/l-1mol/l,所述第二有機胺鹽溶液的溶劑包括二甲基醯胺、二甲基亞碸、n-甲基吡咯烷酮、乙醇、甲醇和異丙醇中的至少一種。

20.可選的,所述第二有機胺鹽溶液中溶質的材料包括溴化四丁基胺、碘化四丁基胺、二甲基碘化胺、三乙基碘化胺、苯乙基碘化胺、對氟苯乙胺碘、苯乙基溴化胺、丁基溴化胺、異丙基溴化胺、辛基碘化胺、四氟苯甲基碘化胺、三溴苯乙胺碘、苯丙基碘化胺和四氟苯乙基溴化胺中的至少一種。

21.可選的,所述第三退火的溫度為50℃-120℃,所述第三退火的時間為5min-30min。

22.本發明還提供一種鈣鈦礦太陽能電池,包括:襯底;位於所述襯底的一側表面的第一電極層;位於所述第一電極層背離所述襯底的一側表面的第一載流子傳輸層;

23.位於所述第一載流子傳輸層背離所述襯底的一側表面的第一鈍化層,所述第一鈍化層的材料為二維鈣鈦礦材料;位於所述第一鈍化層背離所述襯底的一側表面的光吸收層,所述光吸收層的材料為三維鈣鈦礦材料,所述第一鈍化層的帶隙大於所述光吸收層的帶隙。

24.可選的,所述第一鈍化層的帶隙與所述光吸收層的帶隙的差值為0.5ev-1.5ev。

25.可選的,所述第一鈍化層的材料包括m2a

n-1bn

x

3n+1

,m包括:四丁基胺陽離子、二甲基胺陽離子、三乙基胺陽離子、苯乙基胺陽離子、對氟苯乙基胺陽離子、丁基胺陽離子、異丙基胺陽離子、辛基胺陽離子、四氟苯甲基胺陽離子、三溴苯乙基胺陽離子和苯丙基胺陽離子中的至少一種,a包括甲氨基團、甲脒基團和銫離子中的至少一種,b包括鉛離子和錫離子中的至少一種,x為滷素陰離子,n的取值為2-6。

26.可選的,所述第一鈍化層的厚度為1nm-30nm;所述光吸收層的厚度為300nm-1200nm。

27.可選的,還包括:位於所述光吸收層背離所述襯底的一側表面的第二鈍化層,所述第二鈍化層的材料為二維鈣鈦礦材料,所述第二鈍化層的帶隙大於所述光吸收層的帶隙;位於所述第二鈍化層背離所述光吸收層的一側表面的第二載流子傳輸層。

28.可選的,所述第二鈍化層的帶隙與所述光吸收層的帶隙的差值為0.5ev-1.5ev。

29.可選的,所述第二鈍化層的材料包括m2a

n-1bn

x

3n+1

,m包括:四丁基胺陽離子、二甲基胺陽離子、三乙基胺陽離子、苯乙基胺陽離子、對氟苯乙基胺陽離子、丁基胺陽離子、異丙基胺陽離子、辛基胺陽離子、四氟苯甲基胺陽離子、三溴苯乙基胺陽離子和苯丙基胺陽離子中的至少一種,a包括甲氨基團、甲脒基團和銫離子中的至少一種,b包括鉛離子和錫離子中的至少一種,x為滷素陰離子,n的取值為2-6。

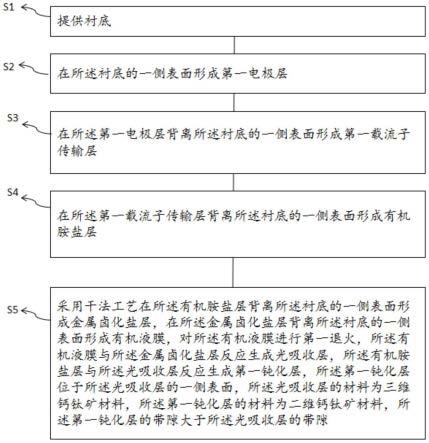

30.可選的,所述第二鈍化層的厚度為1nm-30nm;所述光吸收層的厚度為300nm-1200nm。

31.本發明技術方案,具有如下優點:

32.1、本發明提供的鈣鈦礦太陽能電池的製備方法,通過在第一載流子傳輸層表面形成有機胺鹽層,使得沉積在有機胺鹽層表面的金屬滷化鹽層在與有機液膜反應生成光吸收層之後,光吸收層與有機胺鹽層反應生成第一鈍化層,有機胺鹽層能夠緩衝光吸收層形成過程中晶格膨脹帶來的應力,進而避免第一載流子傳輸層受到破壞;第一鈍化層的形成還減少了位於光吸收層與第一載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層與第一載流子傳輸層之間的界面缺陷;同時,第一鈍化層的材料為二維鈣鈦礦材料,光吸收層的材料為三維鈣鈦礦材料,第一鈍化層的帶隙大於光吸收層的帶隙,即,第一鈍化層與光吸收層之間的界面處形成高低結結構,這有利於光吸收層生成的第一載流子向第一載流子傳輸層的輸運效果;綜上,上述第一鈍化層的形成能夠提高鈣鈦礦太陽能電池的光電轉換性能;

33.此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第一鈍化層的存在還能夠提高鈣鈦礦太陽能電池的結構穩定性。

34.2、本發明提供的鈣鈦礦太陽能電池的製備方法,在光吸收層與第二載流子傳輸層之間形成有第二鈍化層,第二鈍化層的形成減少了位於光吸收層與第二載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層與第二載流子傳輸層之間的界面缺陷;所述第二鈍化層的材料為二維鈣鈦礦材料,所述第二鈍化層的帶隙大於所述光吸收層的帶隙;即,第二鈍化層與光吸收層之間的界面處形成高低結結構,這有利於光吸收層生成的第二載流子向第二載流子傳輸層的輸運效果;綜上,第二鈍化層的形成能夠進一步提高鈣鈦礦太陽能電池的光電轉換性能;

35.此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第二鈍化層的存在還能夠進一步提高鈣鈦礦太陽能電池的結構穩定性。

36.3.本發明提供的鈣鈦礦太陽能電池,位於第一載流子傳輸層與光吸收層之間的第一鈍化層能夠避免第一載流子傳輸層受到破壞;第一鈍化層的形成還減少了位於光吸收層與第一載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層與第一載流子傳輸層之間的界面缺陷;同時,第一鈍化層的材料為二維鈣鈦礦材料,光吸收層的材料為三維鈣鈦礦材料,第一鈍化層的帶隙大於光吸收層的帶隙,即,第一鈍化層與光吸收層之間的界面處形成高低結結構,這有利於光吸收層生成的第一載流子向第一載流子傳輸層的輸運效果;綜上,上述第一鈍化層的性能能夠提高鈣鈦礦太陽能電池的光電轉換性能;

37.此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第一鈍化層的存在還能夠提高鈣鈦礦太陽能電池的結構穩定性。

38.4.本發明提供的鈣鈦礦太陽能電池,還包括位於光吸收層與第二載流子傳輸層之間的第二鈍化層,第二鈍化層的形成減少了位於光吸收層與第二載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層與第二載流子傳輸層之間的界面缺陷;所述第二鈍化層的材料為二維鈣鈦礦材料,所述第二鈍化層的帶隙大於所述光吸收層的帶隙;即,第二鈍化層與光吸收層之間的界面處形成高低結結構,這有利於光吸收層生成的第二載流子向第二載流子傳輸層的輸運效果;綜上,第二鈍化層的形成能夠進一步提高鈣鈦礦太陽能電池的光電轉換性能;

39.此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第二鈍化層的存在還能夠進一步提高鈣鈦礦太陽能電池的結構穩定性。

附圖說明

40.為了更清楚地說明本發明具體實施方式或現有技術中的技術方案,下面將對具體實施方式或現有技術描述中所需要使用的附圖作簡單地介紹,顯而易見地,下面描述中的附圖是本發明的一些實施方式,對於本領域普通技術人員來講,在不付出創造性勞動的前提下,還可以根據這些附圖獲得其他的附圖。

41.圖1為本發明一實施例提供的鈣鈦礦太陽能電池的製備方法的流程圖;

42.圖2為本發明實施例製備得到的一種鈣鈦礦太陽能電池的結構示意圖;

43.圖3為本發明實施例製備得到的另一種鈣鈦礦太陽能電池的結構示意圖。

具體實施方式

44.下面結合附圖對本發明的技術方案進行清楚、完整地描述。顯然,所描述的實施例是本發明一部分實施例,而不是全部的實施例。基於本發明中的實施例,本領域普通技術人員在沒有做出創造性勞動前提下所獲得的所有其他實施例,都屬於本發明保護的範圍。在本發明的描述中,術語「第一」、「第二」僅用於描述目的,而不能理解為指示或暗示相對重要性。

45.本實施例提供一種鈣鈦礦太陽能電池的製備方法,結合參考圖1和圖2,包括以下步驟:

46.步驟s1:提供襯底1;

47.步驟s2:在所述襯底1的一側表面形成第一電極層2;

48.步驟s3:在所述第一電極層2背離所述襯底1的一側表面形成第一載流子傳輸層3;

49.步驟s4:在所述第一載流子傳輸層3背離所述襯底1的一側表面形成有機胺鹽層;

50.步驟s5:採用幹法工藝在所述有機胺鹽層背離所述襯底1的一側表面形成金屬滷化鹽層,在所述金屬滷化鹽層背離所述襯底1的一側表面形成有機液膜,對所述有機液膜進行第一退火,所述有機液膜與所述金屬滷化鹽層反應生成光吸收層5,所述有機胺鹽層與所述吸收層反應生成第一鈍化層4,所述第一鈍化層4位於所述光吸收層5的一側表面,所述光吸收層5的材料為三維鈣鈦礦材料,所述第一鈍化層4的材料為二維鈣鈦礦材料,所述第一鈍化層4的帶隙大於所述光吸收層5的帶隙。

51.上述鈣鈦礦太陽能電池的製備方法,通過在第一載流子傳輸層3表面形成有機胺鹽層,使得沉積在有機胺鹽層表面的金屬滷化鹽層在與有機液膜反應生成光吸收層5之後,光吸收層與有機胺鹽層反應生成第一鈍化層4,有機胺鹽層的形成能夠緩衝光吸收層5形成過程中晶格膨脹帶來的應力,進而避免第一載流子傳輸層3受到破壞;第一鈍化層4的形成還減少了位於光吸收層5與第一載流子傳輸層3之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層5與第一載流子傳輸層3之間的界面缺陷;同時,第一鈍化層4的材料為二維鈣鈦礦材料,光吸收層5的材料為三維鈣鈦礦材料,第一鈍化層4的帶隙大於光吸收層5的帶隙,即,第一鈍化層4與光吸收層5之間的界面處形成高低結結構,這有利於光吸收層5生成的第一載流子向第一載流子傳輸層3的輸運效果;綜上,上述第一鈍化層4的形成能夠提高鈣鈦礦太陽能電池的光電轉換性能;此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第一鈍化層4的存在還能夠提高鈣鈦礦太陽能電池的結構穩定性。

52.本實施例提供的鈣鈦礦太陽能電池的製備方法,採用幹法工藝形成金屬滷化鹽層,在形成金屬滷化鹽層的過程中不會導致有機胺鹽層發生溶解,從而在金屬滷化鹽層與有機液膜反應生成光吸收層之後,光吸收層能夠與有機胺鹽層反應生成第一鈍化層;且通過幹法工藝製備金屬滷化鹽層,可以更好地控制金屬滷化鹽層的厚度和均勻性,有利於製備得到高質量的光吸收層;此外,本實施例提供的鈣鈦礦太陽能電池的製備方法,易於在現有單層電池的設備基礎上升級進行疊層電池的開發,不僅適用於小面積的實驗室器件,而且可以製備大面積的單節鈣鈦礦太陽能電池和疊層的鈣鈦礦太陽能電池。

53.下面結合圖2對鈣鈦礦太陽能電池的製備方法進行清楚完整的描述。

54.步驟s1:提供襯底1;

55.具體的,所述襯底1包括但不限於玻璃、異質結電池、晶矽電池或薄膜太陽能電池;薄膜太陽能電池包括但不限於銅銦鎵硒薄膜太陽能電池、碲化鎘薄膜太陽能電池、砷化鎵薄膜太陽能電池、鈣鈦礦太陽能電池;晶矽電池包括但不限於n型單晶異質結電池(hjt電池)。當襯底採用玻璃時最終製備得到單結鈣鈦礦太陽能電池;當襯底採用異質結電池、晶矽電池或薄膜太陽能電池時,最終製備得到疊層電池。

56.步驟s2:在所述襯底1的一側表面形成第一電極層2;

57.具體的,在襯底1的一側表面形成第一電極層2的工藝包括但不限於磁濺射工藝或化學氣相沉積工藝;第一電極層2的材料包括但不限於摻氟氧化錫(fto)或氧化銦錫(ito)。需要理解的是,當襯底採用玻璃、第一電極層的材料為fto或ito時,可以直接採用商用的fto導電玻璃或ito導電玻璃;第一電極層的材料的厚度為80nm-200nm,例如100nm、150nm、

180nm。

58.在襯底1的一側表面形成第一電極層2之後,需要對上述樣品進行預處理;具體的,預處理包括以下步驟:採用清洗劑、去離子水、乙醇、丙酮、異丙醇、乙醇依次對上述樣品進行超聲清洗,每個超聲清洗的時間均為10min-20min,例如15min;之後,吹乾上述樣品;之後,對上述樣品進行紫外臭氧處理,紫外臭氧處理的時間為15min-25min,例如20min。

59.步驟s3:在所述第一電極層2背離所述襯底1的一側表面形成第一載流子傳輸層3;

60.具體的,形成所述第一載流子傳輸層3的方法包括但不限於旋塗法、刮塗法、噴塗法、真空蒸鍍法、磁控濺射法,製備方法可以根據第一載流子傳輸層的材料等進行選擇。

61.步驟s4:在所述第一載流子傳輸層3背離所述襯底1的一側表面形成有機胺鹽層;

62.所述有機胺鹽層的材料包括溴化四丁基胺、碘化四丁基胺、二甲基碘化胺、三乙基碘化胺、甲基溴化胺、苯乙基碘化胺、對氟苯乙胺碘、甲基碘化胺、苯乙基溴化胺、丁基溴化胺、異丙基溴化胺、辛基碘化胺、四氟苯甲基碘化胺、三溴苯乙胺碘、苯丙基碘化胺和四氟苯乙基溴化胺中的至少一種。

63.在一個實施例中,所述有機胺鹽層的厚度為1nm-100nm,示例性的,所述有機胺鹽層的厚度可以為50nm、55nm、60nm、65nm、70nm、75nm、或80nm。優選的,所述有機胺鹽層的厚度為5nm-20nm;例如8nm、10nm、12nm、15nm、18nm。

64.在一個實施方式中,在所述第一載流子傳輸層3背離所述襯底1的一側表面形成有機胺鹽層的步驟包括:

65.步驟s41:配製第一有機胺鹽溶液,所述第一有機胺鹽溶液的溶劑包括二甲基醯胺、二甲基亞碸、n-甲基吡咯烷酮、乙醇、甲醇、異丙醇中的至少一種,所述第一有機胺鹽溶液的溶質與有機胺鹽層的材料相同,所述第一有機胺鹽溶液中溶質的濃度為0.005mol/l-1mol/l,示例性的,所述第一有機胺鹽溶液中溶質的濃度為0.008mol/l、0.01mol/l、0.05mol/l、0.15mol/l、0.25mol/l、0.35mol/l、0.65mol/l、0.75mol/l、0.85mol/l或者0.95mol/l;

66.步驟s42:在所述第一載流子傳輸層3背離所述襯底1的一側表面形成第一有機胺鹽液膜,形成所述第一有機胺鹽液膜的工藝包括狹縫塗布工藝、刮塗工藝、噴塗工藝、旋塗工藝或者浸潤工藝;

67.步驟s43:對所述第一有機胺鹽液膜進行第二退火得到所述有機胺鹽層;

68.具體的,所述第二退火的溫度為50℃-120℃,所述第二退火的時間為5min-30min;示例性的,所述第二退火的溫度為90℃、100℃或者110℃,所述第二退火的時間為10min、15min或者20min。第二退火的溫度越高則退火的時間越短。

69.在另一個實施方式中,還可以採用真空蒸鍍工藝在所述第一載流子傳輸層3背離所述襯底1的一側表面形成所述有機胺鹽層。

70.步驟s5:在所述第一載流子傳輸層3背離所述襯底1的一側表面形成第一鈍化層4和光吸收層5,第一鈍化層4位於光吸收層5和第一載流子傳輸層3之間,所述光吸收層5的材料為三維鈣鈦礦材料,所述第一鈍化層4的材料為二維鈣鈦礦材料,所述第一鈍化層4的帶隙大於所述光吸收層5的帶隙;

71.具體的,在所述第一載流子傳輸層3背離所述襯底1的一側表面形成第一鈍化層4和光吸收層5的步驟包括:

72.步驟s51:採用幹法工藝在所述有機胺鹽層背離所述襯底1的一側表面形成金屬滷化鹽層;

73.具體的,所述幹法工藝包括真空蒸鍍工藝、磁控濺射工藝、化學氣相沉積工藝、原子沉積工藝或者反應等離子沉積工藝;所述金屬滷化鹽層的沉積速率為示例性的,所述金屬滷化鹽層的沉積速率可以為示例性的,所述金屬滷化鹽層的沉積速率可以為或者

74.所述金屬滷化鹽層的材料包括碘化鉛、碘化銫、溴化鉛、溴化銫、氯化鉛和氯化銫中的至少一種;所述金屬滷化鹽層的厚度為10nm-2000nm;示例性的,所述金屬滷化鹽層的厚度可以為100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm、900nm、1000nm、1500nm或者2000nm;優選的,所述金屬滷化鹽層的厚度為100nm-1000nm。

75.步驟s52:在所述金屬滷化鹽層背離所述襯底1的一側表面形成有機液膜;

76.具體的,在所述金屬滷化鹽層背離所述襯底1的一側表面形成有機液膜的工藝包括狹縫塗布工藝、刮塗工藝、噴塗工藝、旋塗工藝或者浸潤工藝;在形成所述有機液膜的過程中,所述襯底處於氮氣氣氛或惰性氣氛。

77.用以形成有機液膜的有機溶液中,溶質包括苯甲基溴化胺、碘化甲眯、丁基醋酸胺、溴化甲眯、溴化甲胺、苯乙基氯化胺、碘化甲胺、甲基丁酸胺、氯化鉀胺、乙基碘化胺、苯丁基溴化胺、苯乙基溴化胺、苯丙基碘化胺、氯化甲眯、甲基氯化銨和甲基溴化銨中的至少一種;溶劑包括乙醇、甲醇和異丙醇中的至少一種,溶劑還可以包括其他對有機液膜具有優良溶解性但是對金屬滷化鹽層不具溶解性的醇溶液;溶質的濃度為0.2mol/l-1mol/l,例如0.8mol/l,不同的工藝所需的有機溶液的溶質濃度不同。

78.步驟s53:對所述有機液膜進行第一退火,所述有機液膜與部分厚度的所述金屬滷化鹽層反應生成光吸收層5,所述有機胺鹽層與部分厚度的所述金屬滷化鹽層反應生成第一鈍化層4,所述第一鈍化層4位於所述光吸收層5的一側表面;

79.具體的,在所述第一退火的過程中,所述襯底1處於氮氣氣氛或惰性氣氛。所述第一退火的溫度為80℃-170℃,所述第一退火的時間為5min-30min,示例性的,所述第一退火的溫度為90℃、100℃或者150℃,所述第一退火的時間為10min、20min或者25min,第一退火的溫度越高,則第一退火的時間越短。

80.所述第一鈍化層4的厚度為1nm-30nm,示例性的,所述第一鈍化層4的厚度為10nm、15nm或者20nm。

81.所述光吸收層5的厚度為300nm-1200nm,示例性的,所述光吸收層5的厚度為400nm、500nm、800nm或者1000nm。

82.步驟s6:在所述光吸收層5背離所述襯底1的一側表面形成第二載流子傳輸層6;

83.具體的,形成所述第二載流子傳輸層6的方法包括但不限於旋塗法、刮塗法、噴塗法、真空蒸鍍法、磁控濺射法,製備方法可以根據第二載流子傳輸層的材料等進行選擇。

84.需要理解的是,第一載流子傳輸層3與第二載流子傳輸層6中的一層為空穴傳輸層,另一層為電子傳輸層;當第一載流子傳輸層為空穴傳輸層、第二載流子傳輸層為電子傳輸層時,鈣鈦礦電池為反式鈣鈦礦太陽能電池;當第一載流子傳輸層為電子傳輸層、第二載流子傳輸層為空穴傳輸層時,鈣鈦礦電池為正式鈣鈦礦太陽能電池。

85.空穴傳輸層的材料包括但不限於nio

x

、cuscn、cu2o或cui;空穴傳輸層的厚度為5nm-50nm;示例性的,空穴傳輸層的厚度可以為10nm、15nm、20nm或者30nm。

86.電子傳輸層的材料包括但不限於二氧化鈦、二氧化錫、氧化鋅、富勒烯c70、富勒烯c60、[6,6]-苯基-c71-丁酸甲酯(pc

71

bm)、[6,6]-苯基-c61-丁酸甲酯(pc

61

bm)。電子傳輸層的厚度為10nm-40nm,示例性的,電子傳輸層的厚度可以為15nm、20nm、25nm或者30nm。

[0087]

步驟s7:在所述第二載流子傳輸層6背離所述襯底1的一側形成第二電極層7,製備得到圖2所示的鈣鈦礦太陽能電池。

[0088]

具體的,形成第二電極層7的方法包括但不限於真空蒸鍍法。所述第二電極層的材料包括但不限於金、銀、銅;所述第二電極層的厚度為80nm-100nm;示例性的,所述第二電極層的厚度可以為80nm、82nm、85nm、87nm、90nm、95nm、100nm。

[0089]

第一載流子傳輸層為空穴傳輸層,第二載流子傳輸層為電子傳輸層時,還包括:在第二載流子傳輸層6背離所述光吸收層5的一側表面形成空穴阻擋層(圖中未示出),所述第二電極層7位於所述空穴阻擋層背離所述光吸收層5的一側表面,所述空穴阻擋層適於防止電子和空穴複合,所述空穴阻擋層包括但不限於bcp(浴銅靈)。

[0090]

作為一個優選的實施方式,參見圖3,所述鈣鈦礦太陽能電池的製備方法還包括:在形成所述光吸收層5之後,在所述光吸收層5背離所述襯底4的一側表面形成第二鈍化層8,所述第二鈍化層8的材料為二維鈣鈦礦材料,所述第二鈍化層8的帶隙大於所述光吸收層5的帶隙;所述第二載流子傳輸層6形成在所述第二鈍化層8背離所述光吸收層5的一側表面。第二鈍化層的形成減少了位於光吸收層與第二載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層與第二載流子傳輸層之間的界面缺陷;同時,第二鈍化層8與光吸收層5之間的界面處形成高低結結構,這有利於光吸收層5生成的第二載流子向第二載流子傳輸層6的輸運效果;綜上,第二鈍化層的形成能夠進一步提高鈣鈦礦太陽能電池的光電轉換性能。此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第二鈍化層的存在還能夠進一步提高鈣鈦礦太陽能電池的結構穩定性。同時形成的第一鈍化層和第二鈍化層可有效抑制電荷複合並促進電荷轉移,從而有效降低鈣鈦礦太陽能電池的開壓損失。

[0091]

具體的,在所述光吸收層5背離所述襯底1的一側表面形成第二鈍化層8的步驟包括:

[0092]

配製第二有機胺鹽溶液,所述第二有機胺鹽溶液中溶質的材料包括溴化四丁基胺、碘化四丁基胺、二甲基碘化胺、三乙基碘化胺、甲基溴化胺、苯乙基碘化胺、對氟苯乙胺碘、甲基碘化胺、苯乙基溴化胺、丁基溴化胺、異丙基溴化胺、辛基碘化胺、四氟苯甲基碘化胺、三溴苯乙胺碘、苯丙基碘化胺和四氟苯乙基溴化胺中的至少一種;所述第二有機胺鹽溶液的溶劑包括二甲基醯胺、二甲基亞碸、n-甲基吡咯烷酮、乙醇、甲醇和異丙醇中的至少一種;所述第二有機胺鹽溶液中溶質的濃度為0.005mol/l-1mol/l,示例性的,所述第二有機胺鹽溶液中溶質的濃度為0.15mol/l、0.25mol/l、0.35mol/l、0.65mol/l、0.75mol/l、0.85mol/l或者0.95mol/l。

[0093]

在所述光吸收層5背離所述襯底1的一側表面形成第二有機胺鹽液膜;形成所述第二有機胺鹽液膜的工藝包括狹縫塗布工藝、刮塗工藝、噴塗工藝或者旋塗工藝;

[0094]

對所述第二有機胺鹽液膜進行第三退火,所述第二有機胺鹽液膜與所述光吸收層背離所述襯底的一側表面的殘餘金屬滷化物反應生成第二鈍化層。

[0095]

具體的,所述第三退火的溫度為50℃-120℃,所述第三退火的時間為5min-30min;示例性的,所述第二退火的溫度為90℃、100℃或者110℃,所述第三退火的時間為10min、15min或者20min,第三退火的溫度越高,則第三退火的時間越短。

[0096]

所述第二鈍化層的厚度為1nm-30nm,示例性的,所述第二鈍化層的厚度為5nm、10nm、15nm或者20nm。

[0097]

參考圖2,本實施例還提供一種鈣鈦礦太陽能電池,包括:

[0098]

襯底1;

[0099]

位於所述襯底1的一側表面的第一電極層2;

[0100]

位於所述第一電極層2背離所述襯底1的一側表面的第一載流子傳輸層3;

[0101]

位於所述第一載流子傳輸層3背離所述襯底1的一側表面的第一鈍化層4,所述第一鈍化層4的材料為二維鈣鈦礦材料;

[0102]

位於所述第一鈍化層4背離所述襯底1的一側表面的光吸收層5,所述光吸收層5的材料為三維鈣鈦礦材料,所述第一鈍化層4的帶隙大於所述光吸收層5的帶隙;

[0103]

位於所述光吸收層5背離所述襯底1的一側表面的第二載流子傳輸層6;

[0104]

位於所述第二載流子傳輸層6背離所述襯底1的一側的第二電極層7。

[0105]

上述鈣鈦礦太陽能電池中,位於第一載流子傳輸層3與光吸收層1之間的第一鈍化層4能夠緩衝光吸收層5形成過程中晶格膨脹帶來的應力,進而避免第一載流子傳輸3層受到破壞;第一鈍化層4的形成還減少了位於光吸收層與第一載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層5與第一載流子傳輸層3之間的界面缺陷;同時,第一鈍化層4與光吸收層5之間的界面處形成高低結結構,這有利於光吸收層5生成的第一載流子向第一載流子傳輸層3的輸運效果;綜上,第一鈍化層4的性能能夠提高鈣鈦礦太陽能電池的光電轉換性能;此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第一鈍化層4的存在還能夠提高鈣鈦礦太陽能電池的結構穩定性。

[0106]

具體的,所述第一鈍化層4的帶隙與所述光吸收層5的帶隙的差值為0.5ev-1.5ev,例如1.0ev;若所述第一鈍化層的帶隙與所述光吸收層的帶隙的差值小於xx,則提高所述第一鈍化層與所述光吸收層的界面形成高低結的程度較小,提高對所述光吸收層的鈍化效果較小,增強載流子的提取和輸運的效果不明顯。

[0107]

進一步的,所述第一鈍化層4的材料包括m2a

n-1bn

x

3n+1

,m包括:四丁基胺陽離子(tba

+

)、二甲基胺陽離子(dma

+

)、三乙基胺陽離子(tea

+

)、苯乙基胺陽離子(pea

+

)、對氟苯乙基胺陽離子(p-f-pea

+

)、丁基胺陽離子(ba

+

)、異丙基胺陽離子(2-pa

+

)、辛基胺陽離子(oa

+

)、四氟苯甲基胺陽離子(p-fpma

+

)、三溴苯乙基胺陽離子(3-br-pea

+

)和苯丙基胺陽離子(ppa

+

)中的至少一種,a包括甲氨基團(ma

+

)、甲脒基團(fa

+

)和銫離子銫離子(cs

+

)中的至少一種,b包括鉛離子(pb

2+

)和錫離子(sn

2+

)中的至少一種,x為滷素陰離子,n的取值為2-6;三維鈣鈦礦的結構通式為abx3,a為一價陽離子,b為二價陽離子,x為滷素陰離子,其中,a包括但不限於甲氨基團(ma

+

)、甲脒基團(fa

+

)或銫離子(cs

+

),b包括但不限於pb

2+

、sn

2+

。

[0108]

進一步的,所述第一鈍化層4的厚度為1nm-30nm,例如5nm、10nm或者25nm。所述光吸收層5的厚度為300nm-1200nm,例如500nm、600nm、700nm或者1000nm。

[0109]

作為一個優選的實施方式,參見圖3,所述鈣鈦礦太陽能電池還包括:位於所述光吸收層5背離所述襯底1的一側表面的第二鈍化層8,所述第二鈍化層8的材料為二維鈣鈦礦

材料,所述第二鈍化層8的帶隙大於所述光吸收層5的帶隙;第二載流子傳輸層6位於所述第二鈍化層8背離所述光吸收層5的一側表面。第二鈍化層的形成減少了位於光吸收層與第二載流子傳輸層之間殘餘的金屬滷化鹽的量,從而鈍化光吸收層與第二載流子傳輸層之間的界面缺陷;第二鈍化層8與光吸收層5之間的界面處形成高低結結構,這有利於光吸收層5生成的第二載流子向第二載流子傳輸層6的輸運效果;綜上,第二鈍化層的形成能夠進一步提高鈣鈦礦太陽能電池的光電轉換性能。此外,二維鈣鈦礦材料具有優異的結構穩定性和光穩定性,因此,第二鈍化層的存在還能夠進一步提高鈣鈦礦太陽能電池的結構穩定性。

[0110]

具體的,所述第二鈍化層8的帶隙與所述光吸收層5的帶隙的差值為0.5ev-1.5ev,例如1.0ev。

[0111]

進一步地,所述第二鈍化層8的材料包括m2a

n-1bn

x

3n+1

,m包括:四丁基胺陽離子(tba

+

)、二甲基胺陽離子(dma

+

)、三乙基胺陽離子(tea

+

)、苯乙基胺陽離子(pea

+

)、對氟苯乙基胺陽離子(p-f-pea

+

)、丁基胺陽離子(ba

+

)、異丙基胺陽離子(2-pa

+

)、辛基胺陽離子(oa

+

)、四氟苯甲基胺陽離子(p-fpma

+

)、三溴苯乙基胺陽離子(3-br-pea

+

)和苯丙基胺陽離子(ppa

+

)中的至少一種,a包括甲氨基團(ma

+

)、甲脒基團(fa

+

)和銫離子銫離子(cs

+

)中的至少一種,b包括鉛離子(pb

2+

)和錫離子(sn

2+

)中的至少一種,x為滷素陰離子,n的取值為2-6。

[0112]

所述第二鈍化層8的材料與所述第一鈍化層4的材料可以相同或不同。

[0113]

進一步地,所述第二鈍化層8的厚度為1nm-30nm,例如5nm、10nm或者25nm。

[0114]

下面提供具體的實施例對本發明的技術方案進行清楚、完整地描述。

[0115]

實施例1

[0116]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,包括:

[0117]

對fto導電玻璃進行預處理;具體步驟如下:對fto導電玻璃進行清洗以除去表面的雜質;採用玻璃清洗劑、去離子水、乙醇、丙酮、異丙醇、乙醇對fto導電玻璃依次超聲處理15min,將fto導電玻璃用乾燥空氣吹乾,隨後紫外-臭氧處理20min;

[0118]

採用旋塗工藝在fto導電玻璃的fto層表面沉積20nm的氧化鎳作為空穴傳輸層,形成空穴傳輸層的溶液中,溶劑為水,溶質為nio

x

,溶質的濃度為20mg/ml;

[0119]

在空穴傳輸層背離fto導電玻璃的一側表面噴塗溶質濃度為0.008mol/l的第一有機胺鹽溶液,第一有機胺鹽溶液的溶質為四氟苯甲基碘化胺,溶劑為異丙醇;隨後以100℃退火5min,得到厚度為10nm的有機胺鹽層;

[0120]

採用真空蒸鍍工藝在有機胺鹽層背離fto導電玻璃的一側表面形成250nm的碘化鉛層,碘化鉛層的沉積速率為

[0121]

採用旋塗工藝在碘化鉛層背離fto導電玻璃的一側表面形成有機液膜,形成有機液膜的有機溶液中包括0.5mol/l的碘化甲眯(fai)、0.1mol/l的氯化甲銨(macl)和0.2mol/l的溴化甲銨(mabr),溶劑為異丙醇;

[0122]

以100℃退火5min,得到厚度為10nm第一鈍化層以及厚度為500nm光吸收層,第一鈍化層的材料為(p-fpma)2pb(i

0.8

br

0.2

)4,光吸收層的材料為ma

0.29

fa

0.71

pb(br

0.2i0.8

)3。

[0123]

採用真空蒸鍍工藝在光吸收層表面依次沉積20nm厚的c60層、5nm厚的bcp層和100nm厚的銀層,得到鈣鈦礦太陽能電池。

[0124]

實施例2

[0125]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例1提供的鈣鈦礦太

陽能電池的製備方法的區別在於:第一有機胺鹽溶液中溶質的濃度為0.01mol/l。

[0126]

實施例3

[0127]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例1提供的鈣鈦礦太陽能電池的製備方法的區別在於:第一有機胺鹽溶液中溶質的濃度為1mol/l。

[0128]

實施例4

[0129]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例1提供的鈣鈦礦太陽能電池的製備方法的區別在於:在形成光吸收層之後,採用噴塗工藝在光吸收層背離襯底的一側表面形成第二鈍化層;

[0130]

具體的,用以形成第二鈍化層的第二有機胺鹽溶液與第一有機胺鹽溶液的成分相同,形成第二鈍化層的步驟和參數與形成第一鈍化層的步驟和參數相同,最終得到的第二鈍化層的材料和厚度也與第一鈍化層的材料和厚度相同。

[0131]

實施例5

[0132]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例1提供的鈣鈦礦太陽能電池的製備方法的區別在於:第一有機胺鹽溶液的溶質為苯甲基碘化銨,最終得到的第一鈍化層的材料為(pma)2pb(i

0.8

br

0.2

)4。

[0133]

實施例6

[0134]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例1提供的鈣鈦礦太陽能電池的製備方法的區別在於:第一有機胺鹽溶液的溶質為苯乙基碘化銨,最終得到的第一鈍化層的材料為(pea)2pb(i

0.8

br

0.2

)4。

[0135]

實施例7

[0136]

本實施例提供一種鈣鈦礦疊矽太陽能電池的製備方法,包括:

[0137]

提供晶矽電池,對晶矽電池進行紫外臭氧處理;

[0138]

採用磁控濺射工藝在晶矽電池的一側表面沉積20nm的氧化鎳作為空穴傳輸層,沉積過程中磁控濺射腔室內的真空度為5*10-6

毫巴;

[0139]

在空穴傳輸層背離晶矽電池的一側表面旋塗第一有機胺鹽溶液,第一有機胺鹽溶液的溶質的濃度為0.01mol/l,第一有機胺鹽溶液的溶質為乙基氯化胺,溶劑為異丙醇;隨後以100℃退火10min,得到厚度為10nm的有機胺鹽層;

[0140]

採用真空蒸鍍工藝在有機胺鹽層背離晶矽電池的一側表面形成200nm厚的碘化鉛層,蒸鍍過程中蒸鍍腔室內的真空度為2*10-6

毫巴,碘化鉛層的沉積速率為

[0141]

採用噴塗工藝在碘化鉛層背離晶矽電池的一側表面形成有機液膜,形成有機液膜的有機溶液中包括0.4mol/l的碘化甲眯(fai)、0.02mol/l的氯化甲銨(macl)和0.1mol/l的溴化甲銨(mabr),溶劑為異丙醇;

[0142]

以100℃退火10min,得到厚度為10nm第一鈍化層以及厚度為500nm光吸收層,第一鈍化層的材料為(ea)2pb(i

0.8

br

0.2

)4,光吸收層的材料為ma

0.2

fa

0.8

pb(br

0.2i0.8

)3。

[0143]

採用真空蒸鍍法在光吸收層表面依次沉積20nm厚的富勒烯c60衍生物層、5nm厚的bcp(浴酮靈)層和10nm厚的銀層,得到疊層鈣鈦礦太陽能電池。

[0144]

實施例8

[0145]

本實施例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例5提供的鈣鈦礦太陽能電池的製備方法的區別在於:在形成光吸收層之後,採用噴塗工藝在光吸收層背離襯

底的一側表面形成第二鈍化層;

[0146]

具體的,用以形成第二鈍化層的第二有機胺鹽溶液與第一有機胺鹽溶液的成分相同,形成第二鈍化層的步驟和參數與形成第一鈍化層的步驟和參數相同,最終得到的第二鈍化層的材料和厚度也與第一鈍化層的材料和厚度相同。

[0147]

對比例1

[0148]

本對比例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例1提供的鈣鈦礦太陽能電池的製備方法的區別在於:形成空穴傳輸層之後,直接在空穴傳輸層表面形成光吸收層,而不再形成有機胺鹽層。

[0149]

對比例2

[0150]

本對比例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例5提供的鈣鈦礦太陽能電池的製備方法的區別在於:形成空穴傳輸層之後,直接在空穴傳輸層表面形成光吸收層,而不再形成有機胺鹽層。

[0151]

對比例3

[0152]

本對比例提供一種鈣鈦礦太陽能電池的製備方法,其與實施例6提供的鈣鈦礦太陽能電池的製備方法的區別在於:形成空穴傳輸層之後,直接在空穴傳輸層表面形成光吸收層,而不再形成有機胺鹽層。

[0153]

對比例4

[0154]

本對比例提供一種鈣鈦礦疊晶矽太陽能電池的製備方法,其與實施例7提供的鈣鈦礦太陽能電池的製備方法的區別在於:形成空穴傳輸層之後,直接在空穴傳輸層表面形成光吸收層,而不再形成有機胺鹽層。

[0155]

試驗例1

[0156]

對實施例1-8以及對比例1-4製備得到的鈣鈦礦太陽能電池進行光電轉換性能測試,測試結果參見表1。其中v

oc

指的是開路電壓,j

sc

指的是短路電流密度,ff指的是填充因子,pce指的是光電轉換效率。

[0157]

表1

[0158]

[0159][0160]

試驗例2

[0161]

對實施例1-8以及對比例1-4製備得到的鈣鈦礦太陽能電池進行穩定性測試。具體的,在上述鈣鈦礦太陽能電池不進行封裝的情況下,在85℃下中加熱3000h,對鈣鈦礦太陽能電池進行光電轉換測試,測試結果如下:

[0162]

實施例1製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的70%;

[0163]

實施例2製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的70%;

[0164]

實施例3製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的75%;

[0165]

實施例4製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的73%;

[0166]

實施例5製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的68%;

[0167]

實施例6製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的77%;

[0168]

實施例7製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的80%;

[0169]

實施例8製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的79%;

[0170]

對比例1製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的65%;

[0171]

對比例2製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的63%;

[0172]

對比例3製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的59%;

[0173]

對比例4製備得到的鈣鈦礦太陽能電池能的光電轉換效率為初始效率的62%。

[0174]

需要理解的是,初始效率為對鈣鈦礦太陽能電池進行加熱之前的光電轉換效率。

[0175]

顯然,上述實施例僅僅是為清楚地說明所作的舉例,而並非對實施方式的限定。對於所屬領域的普通技術人員來說,在上述說明的基礎上還可以做出其它不同形式的變化或變動。這裡無需也無法對所有的實施方式予以窮舉。而由此所引伸出的顯而易見的變化或變動仍處於本發明創造的保護範圍之中。