一種固體潤滑材料及其製備方法

2024-04-14 19:54:05 1

1.本發明涉及固體潤滑材料技術領域,尤其涉及一種基於機車輪軌固體潤滑棒廢料再利用的固體潤滑材料及其製備方法。

背景技術:

2.現代軌道交通運輸領域中,輪軌摩擦與潤滑關係到機車牽引能量消耗、行車安全、輪軌材料消耗及維修成本等。隨著列車運行速度的進一步提高,輪軌潤滑的問題變得越來越突出。合理有效的輪軌潤滑可減少輪軌摩擦,對節能和提高機車牽引效率有重要意義。輪軌潤滑技術可分為車載輪緣潤滑系統、車載鋼軌潤滑系統、地面鋼軌潤滑系統和車載輪緣固體潤滑系統。

3.目前已有多篇專利報導了機車輪緣固體潤滑材料的製備及應用(u.s.5308516、u.s.5173204、wo90/15123、u.s.20060264336、u.s.20080220997、ep0946693、cn200880009908、cn200980149860、cn202111669142.3),上述專利雖提及用不飽和樹脂為載體製備輪軌用固體潤滑棒組合物,確有良好的潤滑特性;但由於不飽和聚酯樹脂為液相,成型方法多為澆注成型。澆注成型由於模具本身結構的限制,所生產的產品需要進行必要的打磨以滿足外觀要求,這就產生了一定量的粉塵廢料,目前大多將廢料當作固廢進行處理。

4.模壓成型(又稱壓製成型或壓縮成型)是先將粉狀,粒狀或纖維狀的塑料放入成型溫度下的模具型腔中,然後閉模並加壓而使其成型固化的作業。

技術實現要素:

5.本發明解決的技術問題在於提供一種固體潤滑材料,本技術提供的固體潤滑材料具有優異的摩擦學性能。

6.有鑑於此,本技術提供了一種固體潤滑材料,包括:

7.機車輪軌固體潤滑棒廢料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60~100重量份;

8.粘合組分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~10重量份;

9.微納增強材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~30重量份;

10.所述機車輪軌固體潤滑棒廢料包括複合磺酸鈣潤滑脂2~5wt%、不飽和樹脂40~70wt%、固化劑1~4wt%、極壓抗磨添加劑20~50wt%、摩擦改進劑1~10wt%以及金屬粉1~10wt%。

11.優選的,所述粘合組分選自滷代聚酯樹脂、環氧乙烯基酯樹脂、溴化雙酚a環氧乙烯基酯樹脂、雙酚a環氧乙烯基酯樹脂和阻燃溴化環氧乙烯基酯樹脂中的一種或多種。

12.優選的,所述微納增強材料包括納米碳酸鈣、玻璃纖維和碳纖維。

13.優選的,所述納米碳酸鈣、玻璃纖維和碳纖維的質量比為1:(0.5~2):0.1~0.5)。

14.優選的,所述納米碳酸鈣、玻璃纖維和碳纖維的質量比為1:(0.8~1.5):(0.3~0.5)。

15.6、根據權利要求1所述的固體潤滑材料,其特徵在於,所述機車輪軌固體潤滑棒廢料的含量為70~90重量份。

16.優選的,所述粘合組分的含量為6~10重量份。

17.優選的,所述微納增強材料的含量為15~25重量份。

18.本技術還提供了所述的固體潤滑材料的製備方法,包括以下步驟:

19.按照比例關係將機車輪軌固體潤滑棒廢料、粘合組分和微納增強材料混合,得到預混料;

20.將所述預混料模壓成型,得到固體潤滑材料。

21.優選的,所述模壓成型的溫度為20~30℃,壓力為10~15mpa,保壓的時間為0.5~2h。

22.本技術提供了一種固體潤滑材料,其包括機車輪軌固體潤滑棒廢料、粘合組分和微納增強材料;本技術以機車輪軌固體潤滑棒後處理打磨廢料為原料,加入粘合組分,提高了廢料的粘合強度,解決了廢料再利用生產過程中,廢料粉末之間空隙率大,粘附強度不足,接觸不緻密,固體潤滑材料力學性能不足的問題;同時,微納增強材料使固體潤滑材料的力學性能進一步加強,硬度提高從而提升其耐磨性能,在實際應用過程中,減磨抗磨性能提高,服役壽命長;進一步的,本技術以納米碳酸鈣、玻璃纖維和碳纖維作為微納增強材料,不同粒徑填料的復配使用,在一定程度上改善了固體潤滑材料在使用時的摩擦學性能,在使用時,配合廢料再粉末中所含潤滑類材料,進一步滿足相關設備的潤滑需求。

23.另一方面,本技術固體潤滑材料以模壓方法製備得到,該方法工藝簡單,可操作性強,加工綜合成本低,且製備的固體潤滑材料具有更好的機械加工性能和優異的摩擦學性能。

附圖說明

24.圖1為本發明對比例1在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

25.圖2為本發明實施例1在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

26.圖3為本發明實施例2在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

27.圖4為本發明實施例3在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

28.圖5為本發明實施例4在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

29.圖6為本發明實施例5在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

30.圖7為本發明實施例6在不同加載力下的摩擦係數-時間曲線圖其中,(a)圖加載力6n,(b)圖加載力12n;

31.圖8為本發明實施例1製備的固體潤滑棒試樣的實物照片。

具體實施方式

32.為了進一步理解本發明,下面結合實施例對本發明優選實施方案進行描述,但是應當理解,這些描述只是為進一步說明本發明的特徵和優點,而不是對本發明權利要求的限制。

33.本發明提供了一種固體潤滑材料,其引入了機車輪軌固體潤滑棒廢料,並通過與粘合組分和微納增強材料配合,有效解決當前機車輪軌固體潤滑材料大規模工業化生產過程中所存在的問題,且具有優異的摩擦學性能和轉移性能。具體的,本發明實施例公開了一種固體潤滑材料,包括:

34.機車輪軌固體潤滑棒廢料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60~100重量份;

35.粘合組分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0~10重量份;

36.微納增強材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~30重量份;

37.所述機車輪軌固體潤滑棒廢料包括複合磺酸鈣潤滑脂2~5wt%、不飽和樹脂40~70wt%、固化劑1~4wt%、極壓抗磨添加劑20~50wt%、摩擦改進劑1~10wt%以及金屬粉1~10wt%。

38.本技術提供的固體潤滑材料中的主體材料為機車輪軌固體潤滑棒廢料,其是機車輪軌固體潤滑棒的邊角料;其具體包括複合磺酸鈣潤滑脂2~5wt%、不飽和樹脂40~70wt%、固化劑1~4wt%、極壓抗磨添加劑20~50wt%、摩擦改進劑1~10wt%以及金屬粉1~10wt%。

39.所述複合磺酸鈣潤滑脂作為一類新型潤滑脂,與其他高溫潤滑脂相比性能十分全面,其本身具有優異的高溫性能、抗水性能、極壓抗磨性能和防鏽性能。複合磺酸鈣潤滑脂所含的方解石納米碳酸鈣顆粒被磺酸鈣膠束所包裹,即其為含有納米碳酸鈣顆粒的膠體體系,利用膠體體系,可以提高納米二氧化矽的分散性,降低其團聚現象。通過採用上述技術方案,將複合磺酸鈣潤滑脂作為潤滑組分加入到固體潤滑棒體系,利用其所含的潤滑油及納米碳酸鈣,與其他潤滑、抗磨材料配合,具有協同作用,使固體潤滑棒兼具潤滑脂潤滑、固體潤滑以及納米潤滑的優勢。

40.所述不飽和樹脂選自滷代聚酯樹脂、環氧乙烯基酯樹脂、溴化雙酚a環氧乙烯基酯樹脂、雙酚a環氧乙烯基酯樹脂和阻燃溴化環氧乙烯基酯樹脂中的一種或多種。本技術以不飽和樹脂作為高分子成型材料,相較於熱塑性樹脂,熱固性的不飽和樹脂具有強度高、耐磨性好、抗衝擊力強的優點,可以提高固體潤滑棒的成型性,延長其使用時間。

41.所述固化劑選自環烷酸鈷、過氧化甲乙酮、過硫酸鉀、偶氮二異丁腈和過硫酸銨中的一種或它們的混合。

42.所述極壓抗磨添加劑選自二硫化鉬、二硫化鎢、氮化硼和石墨中的一種或多種。所述極壓抗磨添加劑的粒徑為300目。

43.通過採用上述技術方案,二硫化鉬、二硫化鎢、氮化硼、石墨作為極壓抗磨添加劑,可以降低金屬材料在高負荷下的磨損,提高其抗磨性能。

44.所述摩擦改進劑選自粉煤灰、有機膨潤土、滑石粉、硬脂酸鎂、硬脂酸鋁和矽酸鋁鎂中的一種或多種。所述摩擦改進劑的粒徑為300目。

45.所述金屬粉選自鋁粉、鋅粉、錫粉、青銅粉、銅粉、銀粉和金粉中的一種或多種。所述金屬粉的粒徑為500目。

46.本技術中,所述機車輪軌固體潤滑棒按照本領域技術人員熟知的方法製備,其廢料是主料的切割料;本技術將其再次利用,在實現廢物再利用的同時還可進一步提高固體潤滑材料的性能。

47.在本技術中,粘合組分選自不飽和樹脂,其具體選自滷代聚酯樹脂、環氧乙烯基酯樹脂、溴化雙酚a環氧乙烯基酯樹脂、雙酚a環氧乙烯基酯樹脂和阻燃溴化環氧乙烯基酯樹脂中的一種或多種。本技術優選以不飽和樹脂作為粘合劑,其具有強度高、耐磨性好、抗衝擊力強的優點,可以提高固體潤滑材料的成型性能,使服役壽命顯著提高。

48.所述微納增強材料包括納米碳酸鈣、玻璃纖維和碳纖維,具體的,所述納米碳酸鈣、玻璃纖維和碳纖維的質量比為1:(0.5~2):0.1~0.5),更具體的,所述納米碳酸鈣、玻璃纖維和碳纖維的質量比為1:(0.8~1.5):(0.3~0.5)。

49.本技術中,所述機車輪軌固體潤滑棒廢料的含量為70~90重量份,所述粘合組分的含量為6~10重量份,所述微納增強材料的含量為15~25重量份。

50.在本技術提供的固體潤滑材料料中,在玻璃纖維和碳纖維的作用下,納米碳酸鈣能對廢料粉體起到牢固的負載作用,不易脫落,從而使固體潤滑材料的耐磨性能顯著提高,且在摩擦過程中,摩擦熱不斷積聚,對磨麵溫度不斷上升,磨損表面局部區域產生瞬時高溫,對納米碳酸鈣瞬間活化,溫度升高使聚醚醚酮的粘度下降,在碳纖維和玻璃纖維的拉力下,納米碳酸鈣不易在外荷載作用下出現偏向移動,從而使得固體潤滑材料的摩擦性能均勻。與現有的機車輪緣固體潤滑棒廢料當作固廢處理相比,本發明所公開的廢料再利用的固體潤滑材料能夠顯著降低摩擦係數,提高抗磨損性能,降低金屬表面的磨損,無汙染等特點。

51.本技術還提供了固體潤滑材料的製備方法,包括以下步驟:

52.按照比例關係將機車輪軌固體潤滑棒廢料、粘合組分和微納增強材料混合,得到預混料;

53.將所述預混料模壓成型,得到固體潤滑材料。

54.通過採用上述技術方案,將各原料混合充分後,使用模壓成型製備固體潤滑材料,製成的產品轉移性能好,潤滑性能優異,製作方法易於操作。

55.在上述製備方法中,所述混合的攪拌轉速為800~1000rpm,攪拌時間為15~30min;在此條件下攪拌,能使各原料之間充分均和,降低固體潤滑材料表面的孔隙率,減少氣孔率,提升緻密度。

56.在本技術中,所述模壓成型條件為:溫度為室溫,壓力為10~12mpa,保壓時間為0.5~2h。

57.通過採用上述製備方法,在室溫條件下模壓成型,能使微納增強材料等物質在機車輪軌固體潤滑棒廢料中分散均勻,呈現三維網絡狀,形成良好的複合效果。

58.為了進一步理解本發明,下面結合實施例對本發明提供的固體潤滑材料及其製備方法進行詳細說明,本發明的保護範圍不受以下實施例的限制。

59.對比例

60.稱取100.0g廢料粉料置於模具之中,溫條件下加壓12.0mpa並保持10min,模壓成型製備固體潤滑材料,頂出並置於120℃烘箱之中烘烤退火處理0.5h並冷卻至室溫,即可獲得輪軌用固體潤滑棒產品。

61.實施例1~6

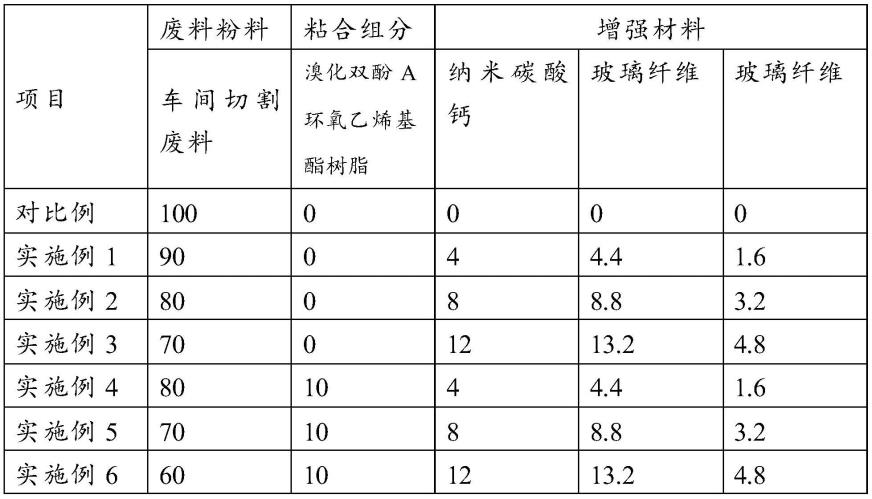

62.稱取如表1、表2中配料,經過預混合(攪拌速度900rpm,攪拌25min)後置於模具之中,溫條件下加壓12.0mpa並保持10min,模壓成型製備固體潤滑材料,頂出並置於120℃烘箱之中烘烤退火處理0.5h並冷卻至室溫即可獲得輪軌用固體潤滑棒產品。

63.表1實施例和對比例配料和硬度數據表

64.項目廢料粉料粘合組分增強材料裡氏硬度,hld對比例10000343實施例190010341實施例280020409實施例370030442實施例4801010461實施例5701020449實施例6601030478

65.表2實施例和對比例具體成分數據表

[0066][0067]

表2中,車間切割廢料即為機車輪軌固體潤滑棒的切割廢料,其由溴化雙酚a環氧乙烯基酯樹脂44.78wt%、二硫化鉬44.78%、銅粉2.24wt%、矽酸鋁鎂2.24wt%、複合磺酸鈣潤滑脂4.93wt%、過氧化甲乙酮1.12wt%製備的機車輪緣固體潤滑棒切割製得。

[0068]

將對比例1及實施例1~6製備的固體潤滑棒產品加工成12.2mm*12.2mm*5.0mm的實驗塊體,採用經gpm-30滾動接觸疲勞試驗機以機車用實際輪軌材料加工主試件和陪試件點接觸試輪綜合評價其摩擦學性能,具體過程如下:將被測試樣和陪試樣安裝在試驗機的試樣安裝位置並加載固體潤滑材料,加載力6n和12n,主試件的轉速均為500轉/分,主試樣與陪試樣保持約10%的滑差率;10分鐘後撤除固體潤滑材料,待摩擦係數升高至主試件與陪試件幹摩擦摩擦係數時,停止試驗,試驗曲線參見圖1~7,實驗結果如下:

[0069]

對於對比例1,由圖1可知,潤滑塊體加載力為6n時,在加載階段摩擦係數出現先下降後上升的趨勢,摩擦係數最小在0.17左右,撤除潤滑塊以後其摩擦係數逐漸上升,直至幹

摩擦狀態用時大約750s;加載力為12n時,在加載階段摩擦係數維持在0.35以上,且整體呈現上升趨勢,撤除潤滑塊以後其摩擦係數迅速上升,直至幹摩擦狀態用時大約170s。

[0070]

對於實施例1,由圖2可知,加載力為6n時,在加載階段摩擦係數維持在0.38~0.68之間,呈現先下降後上升的趨勢,撤除潤滑塊以後其摩擦係數迅速上升,直至幹摩擦狀態用時大約80s;加載力為12n時,在加載階段摩擦係數維持在0.18~0.21之間,撤除潤滑塊以後其摩擦係數逐漸上升,直至幹摩擦狀態用時大約310s。

[0071]

對於實施例2,由圖3可知,潤滑塊體加載力為6n時,在加載階段摩擦係數維持在0.4~0.6之間,且整體呈現上升趨勢,撤除潤滑塊以後其摩擦係數逐漸上升,直至幹摩擦狀態用時大約200s;加載力為12n時,在加載階段摩擦係數出現先下降後上升的趨勢,摩擦係數最小在0.21左右,在220s至600s之間摩擦係數維持在0.5~0.6之間,撤除潤滑塊以後其摩擦係數迅速上升,直至幹摩擦狀態用時大約100s。

[0072]

對於實施例3,由圖4可知,潤滑塊體加載力為6n時,在加載階段摩擦係數維持在0.42~0.65之間,且整體呈現上升趨勢,撤除潤滑塊以後其摩擦係數迅速上升,直至幹摩擦狀態用時大約80s;加載力為12n時,在加載階段摩擦係數出現先下降後上升再下降的趨勢,摩擦係數最小在0.28左右,最大在0.62左右,撤除潤滑塊以後其摩擦係數迅速上升,直至幹摩擦狀態用時大約70s。

[0073]

對於實施例4,由圖5可知,加載力為6n時,在加載階段摩擦係數在0.30左右,撤除潤滑塊以後其摩擦係數出現先上升後下降的趨勢,上升階段摩擦係數維持在0.35左右,總共可以維持460s的時間;加載力為12n時,在加載階段摩擦係數在0.12~0.18之間,撤除潤滑塊以後其摩擦係數出現先升後降的趨勢,總共可以維持950s的時間。

[0074]

對於實施例5,由圖6可知,加載力為6n時,在加載階段摩擦係數維持在0.2~0.45之間,整體呈現上升趨勢,撤除潤滑塊以後其摩擦係數逐漸上升,直至幹摩擦狀態用時大約680s;加載力為12n時,在加載階段摩擦係數維持在0.38~0.60之間,呈現先下降後上升的趨勢,撤除潤滑塊以後其摩擦係數逐漸上升,直至幹摩擦狀態用時大約100s。

[0075]

對於實施例6,由圖7可知,加載力為6n時,在加載階段摩擦係數維持在0.42~0.70之間,整體呈現上升趨勢,未撤除潤滑塊前其摩擦係數已經達到幹摩擦狀態;加載力為12n時,在加載階段摩擦係數維持在0.35~0.62之間,呈現先下降後上升的趨勢,撤除潤滑塊以後其摩擦係數迅速上升,直至幹摩擦狀態用時大約50s。

[0076]

模壓法製備固體潤滑材料,磨損性能如表3所示;

[0077]

表3模壓法製備塊體gpm-30測試數據匯總

[0078]

[0079][0080]

按照對比例和實施例中的方法,將固體潤滑材料製成5*8*24mm的試條,按照以下方法檢測固體潤滑材料的性能,將檢測結果記錄於表4中:

[0081]

1、密度:按照gb/t1033.1-2008《塑料非泡沫塑料密度的測定第1部分:浸漬法、液體比重瓶法和滴定法》進行檢測;

[0082]

2、硬度;按照裡氏硬度,hld的檢測方法進行;

[0083]

表4固體潤滑材料的性能檢測結果數據表

[0084]

項目外觀(目測)密度(g/cm3)裡氏硬度,hld對比例表面平整的黑色固體1.85343實施例1表面平整的黑色固體1.90341實施例2表面平整的黑色固體1.93409實施例3表面平整的黑色固體1.95442實施例4表面平整的黑色固體1.83449實施例5表面平整的黑色固體1.88461實施例6表面平整的黑色固體1.92478

[0085]

圖8為上述實施例1製備的固體潤滑棒試塊實物照片,由圖可以看出,固體潤滑棒表面光滑。

[0086]

以上實施例的說明只是用於幫助理解本發明的方法及其核心思想。應當指出,對於本技術領域的普通技術人員來說,在不脫離本發明原理的前提下,還可以對本發明進行若干改進和修飾,這些改進和修飾也落入本發明權利要求的保護範圍內。

[0087]

對所公開的實施例的上述說明,使本領域專業技術人員能夠實現或使用本發明。對這些實施例的多種修改對本領域的專業技術人員來說將是顯而易見的,本文中所定義的一般原理可以在不脫離本發明的精神或範圍的情況下,在其它實施例中實現。因此,本發明將不會被限制於本文所示的這些實施例,而是要符合與本文所公開的原理和新穎特點相一致的最寬的範圍。