直通一體化承軌臺及無砟軌道

2024-04-14 19:15:05 2

1.本發明屬於軌道技術領域,具體涉及直通一體化承軌臺及無砟軌道。

背景技術:

2.在城市軌道交通和高速鐵路領域,無砟軌道板由於其舒適度高、維修量少的優點,得到越來越廣泛的應用,承軌臺作為將鋼軌受力傳遞給下部結構的部件,對無砟軌道板的性能有顯著的影響。現有技術中,獨立對稱塊式結構的承軌臺較為薄弱,在受到列車側向荷載時,容易出現開裂、鬆動等問題。

3.現有技術中獨立的承軌臺各自承擔荷載,傳遞給下部結構的應力較大,容易導致軌道板與自密實層、自密實層與基座的層間應力過大,引起層間錯動、結構開裂等工程問題。

技術實現要素:

4.本發明是為了解決上述問題而進行的,目的在於提供直通一體化承軌臺及無砟軌道,能夠切實提高無砟軌道板力學性能,避免層間錯動、結構開裂等工程問題。

5.本發明為了實現上述目的,採用了以下方案:

6.《軌道》

7.本發明提供一種無砟軌道,其特徵在於,包括:直通一體化承軌臺,沿著列車行駛方向延伸,包括:無砟軌道板主體,和並排形成在無砟軌道板主體上、且間距與列車軌距對應的兩個承軌單元;每個承軌單元均包括直通板、多個擋肩、多個第一承託板以及多個第二承託板;直通板沿著列車行駛方向延伸、呈長條狀;在直通板的兩側分別形成有多個沿著列車行駛方向間隔排布的擋肩,並且任意兩個在不同側相鄰的擋肩均不是對稱設置而是交錯布置;第一承託板設置在直通板上,且位於兩個在直通板不同側相鄰的擋肩之間,從其中一個擋肩(記為a1)的一個端部延伸到直通板另一側相鄰擋肩(記為b1)的鄰近端部,中間區域下凹作為軌道承託段;第二承託板設置在直通板上,且位於兩個在直通板不同側相鄰的擋肩之間,從其中一個擋肩a1的另一個端部延伸到直通板另一側另一相鄰擋肩(記為b2)的鄰近端部,中間區域下凹作為軌道承託段;第一擋肩和第二擋肩的數量與擋肩數量匹配;每個承軌單元中,所有擋肩和第一承託板與第二承託板共同在無砟軌道板主體上形成沿著列車行駛方向連續延伸的波浪形承軌結構;和鋼軌部,包括:分別架設在兩個承軌單元上的兩排鋼軌,和將鋼軌安裝在承軌單元上的安裝構件。

8.《承軌臺》

9.進一步,本發明還提供一種直通一體化承軌臺,其特徵在於,包括:無砟軌道板主體,沿著列車行駛方向延伸;和兩個承軌單元,並排形成在無砟軌道板主體上、沿著列車行駛方向延伸、排間距與列車軌距對應;每個承軌單元均包括直通板、多個擋肩、多個第一承託板以及多個第二承託板;直通板沿著列車行駛方向延伸、呈長條狀;在直通板的兩側分別形成有多個沿著列車行駛方向間隔排布的擋肩,並且任意兩個在不同側相鄰的擋肩均不是

對稱設置而是交錯布置;第一承託板設置在直通板上,且位於兩個在直通板不同側相鄰的擋肩之間,從其中一個擋肩的一個端部延伸到直通板另一側相鄰擋肩的鄰近端部,中間區域下凹作為軌道承託段;第二承託板設置在直通板上,且位於兩個在直通板不同側相鄰的擋肩之間,從其中一個擋肩的另一個端部延伸到直通板另一側另一相鄰擋肩的鄰近端部,中間區域下凹作為軌道承託段;第一擋肩和第二擋肩的數量與擋肩數量匹配;每個承軌單元中,所有擋肩和第一承託板與第二承託板共同在無砟軌道板主體上形成沿著列車行駛方向連續延伸的波浪形承軌結構。

10.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:兩個承軌單元的波峰和波谷均相互對向。

11.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:在同一側相鄰擋肩的間距為擋肩長度的1/2~3/4。

12.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:直通板的寬度為鋼軌底面寬度的2~3倍。

13.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:無砟軌道板主體、直通板、擋肩為一體形成。

14.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:第一承託板和第二承託板分別形成波浪形承軌結構中兩條非平行的斜邊,軌道承託段的寬度與鋼軌底面寬度對應。

15.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:第一承託板的長度為擋肩長度的7/24~5/12,第二承託板的長度也為擋肩長度的7/24~5/12。

16.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:第一承託板和第二承託板均為承託板,承託板為混凝土板,直通板的左右兩側形成有兩條平行延伸的溝槽,溝槽位於直通板與擋肩之間,承託板的左右兩端部均與兩側的擋肩、溝槽、直通板圍成的結構相嵌合。

17.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:承託板的兩端部形成向下凸出、向內傾斜抓握的爪狀。

18.優選地,本發明所涉及的上述《軌道》或《承軌臺》,還可以具有這樣的特徵:每個擋肩的內側面比直通板高一定距離,且不比安裝固定好鋼軌後的安裝構件低。

19.發明的作用與效果

20.根據本發明提供的直通一體化承軌臺及無砟軌道,在承軌單元中,直通板的兩側分別形成有多個沿著列車行駛方向間隔排布的擋肩,並且任意兩個在不同側相鄰的擋肩均交錯布置,第一承託板和第二承託板均設置在直通板上,且分別位於三個在直通板不同側兩兩相鄰的擋肩之間,從其中一個擋肩的兩個端部分別延伸到直通板另一側的兩個相鄰擋肩的鄰近端部,每個承託板中間區域下凹作為軌道承託段,每個承軌單元中的所有擋肩和第一承託板與第二承託板共同在無砟軌道板主體上形成沿著列車行駛方向連續延伸的波浪形承軌結構,通過這樣的結構設置能夠使承軌臺結構更加穩定,並能更均勻地傳遞鋼軌承受的荷載,有更好的力學特性,直通一體化承軌臺及無砟軌道具有更好的受力、傳力性能,能較好的解決無砟軌道板的開裂、層間錯動等工程問題。

附圖說明

21.圖1是本發明實施例涉及的無砟軌道的結構示意圖;

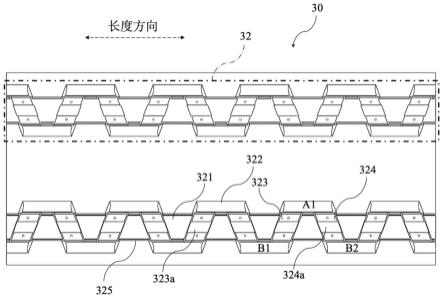

22.圖2是本發明實施例涉及的無砟軌道的部分結構示意圖;

23.圖3是圖2所示結構的俯視圖;

24.圖4是圖2所示結構的分解圖;

25.圖5是本發明實施例涉及的直通一體化承軌臺的立體圖;

26.圖6是本發明實施例涉及的直通一體化承軌臺的俯視圖;

27.圖7是本發明實施例涉及的直通一體化承軌臺的分解圖;

28.圖8是本發明實施例涉及的直通一體化承軌臺省略了承託板後的結構示意圖;

29.圖9是圖8的俯視圖;

30.圖10是圖8所示結構寬度方向上的剖視圖;

31.圖11是本發明實施例涉及的直通一體化承軌臺的局部示意圖;

32.圖12是本發明實施例涉及的承託板和安裝構件的結構示意圖;

33.圖13是本發明實施例涉及的不同承軌臺的模型圖,從上至下依次為:直通一體化承軌臺、傳統軌道板承軌臺、x軌枕承軌臺;

34.圖14是本發明實施例涉及的不同承軌臺的路基沉降情況對比圖;

35.圖15是本發明實施例涉及的不同承軌臺的軌枕側移曲線對比圖;

36.圖16是本發明實施例涉及的不同承軌臺的鋼軌內應力分布情況對比圖(應力單位為pa)。

具體實施方式

37.以下參照附圖對本發明所涉及的直通一體化承軌臺及無砟軌道作詳細闡述。

38.《實施例》

39.如圖1~4所示,無砟軌道10包括底座部20、直通一體化承軌臺30以及鋼軌部40。

40.底座部20沿著列車行駛方向延伸,它包括混凝土基底21、底座22和自密實層23。自密實層23將直通一體化承軌臺30與底座部20固定安裝在一起。

41.直通一體化承軌臺30沿著列車行駛方向延伸,將鋼軌部40從下方承託住,使得鋼軌上的列車荷載能夠更均勻地傳遞給下部結構。如圖5~9所示,直通一體化承軌臺30包括無砟軌道板主體31和兩個承軌單元32。

42.無砟軌道板主體31固定在底座部20上,並沿著列車行駛方向延伸(長度方向為列車行駛方向)。

43.兩個承軌單元32沿著列車行駛方向延伸,並排形成在無砟軌道板主體31上,兩個承軌單元32之間的間距與列車軌距對應。

44.每個承軌單元32均包括一個直通板321、多個擋肩322、多個第一承託板323、多個第二承託板324、以及兩條溝槽325。

45.直通板321沿著列車行駛方向延伸、呈長條狀。直通板321的寬度為鋼軌底面寬度的2~3倍。如圖10所示,直通板321的上表面比無砟軌道板主體31上表面更高,並且直通板321的上表面向內側(靠近直通一體化承軌臺30中軸線的那一側)下方傾斜,形成一定坡度。

46.在直通板321的兩側分別形成有多個沿著列車行駛方向間隔排布的擋肩322,並且

任意兩個在不同側相鄰的擋肩322均不是對稱設置而是交錯布置,即、在不同側相鄰的擋肩322在寬度方向上看(與列車行駛方向垂直的方向)僅相互臨近的兩個端部的一小部分區域相對向。在同一側相鄰的任意兩個擋肩322之間的間距為擋肩322長度的1/2~3/4。每個擋肩322的內側面比直通板321高一定距離,且不比安裝固定好鋼軌後的安裝構件低。本實施例中,擋肩322內側面高度為140mm。

47.本實施例中,上述無砟軌道板主體31、直通板321、擋肩322為一體澆築形成。

48.每個擋肩322的前後兩個端部分別對應一個第一承託板323和一個第二承託板324,且第一承託板323和第二承託板324均緊貼擋肩322內側嵌合設置。通過連接在不同側相鄰擋肩322之間的第一承託板323和第二承託板324,將所有擋肩322相連接成整體。如圖5和6所示,在每個承軌單元32中,所有擋肩322和第一承託板323與第二承託板324共同在無砟軌道板主體31上形成沿著列車行駛方向連續延伸的波浪形承軌結構,第一承託板323和第二承託板324分別形成波浪形承軌結構中兩條非平行的斜邊,兩條斜邊之間夾角為45

°

,兩個承軌單元32的波峰和波谷均相互對向。第一承託板323的長度為擋肩322長度的1/3,第二承託板324的長度和寬度與第一承託板323相同。

49.具體地,第一承託板323設置在直通板321上,且位於兩個在直通板321不同側相鄰的兩個擋肩322(如圖5或6中a1和b1)之間,從其中一個擋肩322(圖5或6中a1)的一個端部延伸到直通板321另一側相鄰擋肩322(圖5或6中b1)的鄰近端部,中間區域下凹作為軌道承託段323a。第二承託板324設置在直通板321上,且位於兩個在直通板321不同側相鄰的擋肩322(如圖5或6中a1和b2)之間,從其中一個擋肩322(圖5或6中a1)的另一個端部延伸到直通板321另一側另一相鄰擋肩322(圖5或6中b2)的鄰近端部,中間區域下凹作為軌道承託段324a。軌道承託段323a與軌道承託段324a的寬度均與鋼軌底面寬度對應,用於承託鋼軌。第一承託板323和第二承託板324均為承託板,承託板為混凝土板。

50.兩條溝槽325分別形成在直通板321的左右兩側,位於直通板321與擋肩322之間。

51.如圖11~12所示,承託板的左右兩端部均與兩側的擋肩322、溝槽325、直通板321圍成的結構相嵌合。承託板的兩端部的下部形成向下凸出、向內傾斜抓握的爪狀;承託板的兩端部的上部形成主體區域為安裝平臺,外側緣形成比安裝平臺更高的擋壁。承託板的左右兩側均與擋肩322內側貼合。本實施例中,承託板的延伸寬度(承託板左右兩側之間的延伸距離)為423mm,長度為320mm,直通板321的寬度為380mm。

52.鋼軌部40包括鋼軌41和安裝構件42。兩排鋼軌41分別架設在兩個承軌單元32上。安裝構件42用於將鋼軌41可拆卸式固定安裝在承軌單元32上,本實施例中,安裝構件42為多個扣件42a;每兩個扣件42a作為一組,對應安裝一個承託板,通過預埋套管嵌入直通一體化承軌臺30內。且兩個扣件42a分別位於鋼軌41的左右兩側,左右錯開分布,為非對稱設置,兩個扣件42a中心連線與水平方向的傾斜角度跟相應承託板的傾斜角度相同,能夠獲得更佳的側向阻力,對鋼軌的側向變形能夠起到更好的約束作用。

53.如圖13~16所示,為了驗證本發明所提出的上述直通一體化承軌臺的性能,將本發明的直通一體化承軌臺與具有x軌枕的承軌臺和現有技術承軌臺用於無砟軌道中,僅承軌臺結構不同,其他結構相同,在同樣受力情況下進行比較:

54.為了考慮列車經過軌道的情況,模擬在豎向移動荷載作用下,各種結構產生的沉降量。設置荷載移動速度為250km/h,列車軸重16噸(t),比較兩組車輪經過無砟軌道的情

況。如圖14所示,在相同移動荷載作用下,採用本發明直通一體化承軌臺的無砟軌道板的最大沉降比傳統無砟軌道板和x軌枕分別小約36%和24%。

55.在軌道上相同位置布置兩個集中力來模擬列車對軌道的側向力,集中力作用在軌道的中心,大小為5噸(t)。如圖15所示,採用本發明直通一體化承軌臺的無砟軌道板中鋼軌的側移為8.1mm,要比傳統無砟軌道板和x軌枕無砟軌道板分別小72%和69%左右。

56.在上述的側向力作用下,不同結構承軌臺無砟軌道板的應力分布如圖16所示,本發明直通一體化承軌臺無砟軌道板與傳統軌道板的區別在於,傳統無砟軌道板應力集中在軌道中部和軌道的兩個端部,從長期來看,傳統軌道板的軌道端部產生疲勞破壞的風險比直通一體化承軌臺要高。與x軌枕無砟軌道板相比,本發明直通一體化承軌臺的整體應力都更小且分布更均勻,這可能是由於軌道板的剛度較大,軌枕側移量小,因此反力也較小的緣故。因此本發明直通一體化承軌臺的可靠性更好,不容易發生疲勞破壞。

57.根據以上比較可知,本發明直通一體化承軌臺應力更小、位移也更小,具有更好的抵抗鋼軌橫向作用和豎向作用的能力,有助於避免裂開和層間錯動的問題。

58.以上實施例僅僅是對本發明技術方案所做的舉例說明。本發明所涉及的直通一體化承軌臺及無砟軌道並不僅僅限定於在以上實施例中所描述的結構,而是以權利要求所限定的範圍為準。本發明所屬領域技術人員在該實施例的基礎上所做的任何修改或補充或等效替換,都在本發明所要求保護的範圍內。