全自動取料、放料一體機

2024-04-13 09:00:05 2

1.本實用新型涉及機械加工領域,提出全自動取料、放料一體機。

背景技術:

2.金屬物料板在加工過程中,需要首先將物料板放置在加工設備上,加工完成後再將工件移動到工件儲存箱內、或者進行下一道工序;現有的物料轉移設備一般為上料時使用上料機,下料時使用下料機,使用多套設備完成,結構複雜,且工件在轉移過程中無法做到完全同步,因此會影響上料、下料質量,同時影響加工效率;

3.且金屬物料板之間會存在吸力,物料板在被吸起的過程中極易發生同時吸取多件物料的情況,無法保證上料質量,進而延誤加工。

技術實現要素:

4.本實用新型提出全自動取料、放料一體機,通過將上料機械手與下料機械手設置在同一設備上,並使用同一電機帶動轉動,實現了上料和下料的同步,使得上料、加工、下料無縫銜接,極大提高了加工效率和加工質量;同時上料使用分磁器將物料板之間進行分層,上料更加精準,一次只吸取一個物料板,為後續加工提供了保障;且上料時為垛料上料,後續的吸取、分層全部為控制裝置進行控制,實現了設備的完全自動化;上料機構中還設置有高度傳感器,垛料舉升氣缸中設置有用於限位的電磁感應接近開關,自動提醒工人進行垛料上料;整個過程中如果發生故障報警器會及時進行報警,物料自動停機,使用更加安全放心。

5.為了實現上述目的,本實用新型提出了全自動取料、放料一體機,包括:控制裝置、階梯型緊湊框架、上料機構及物料移動機構,所述上料機構及所述物料移動機構均與所述控制裝置連接,所述控制裝置、上料機構及物料移動機構均安裝於所述階梯型緊湊框架上;

6.所述物料移動機構包括旋轉機構、升降機構、第一移動機械手及第二移動機械手,所述第一移動機械手與所述第二移動機械手均安裝於所述旋轉機構上,第一移動機械手與第二移動機械手之間設置有夾角,所述旋轉機構安裝於所述升降機構上;

7.所述升降機構包括升降架、升降螺紋杆及升降電機,所述升降架安裝於所述階梯型緊湊框架上,所述升降電機輸出軸朝下的安裝於所述階梯型緊湊框架上,所述升降螺紋杆通過同步輪減速機構與所述升降電機的輸出軸連接,所述升降螺紋杆與所述升降電機平行設置;

8.所述旋轉機構包括旋轉電機、rv諧波減速機構、聯軸器及旋轉軸,所述旋轉電機輸出軸朝上的安裝於所述升降架上,所述rv諧波減速機構安裝於所述旋轉電機的輸出軸上,所述旋轉軸通過所述聯軸器與所述旋轉電機的輸出軸連接;

9.所述第一移動機械手包括第一t形機械臂、第一伸長爪、第一吸盤及第一氣動裝置,所述第一t形機械臂的豎臂安裝於所述旋轉軸上,所述第一伸長爪安裝於所述第一t形機械臂的橫臂上,所述第一吸盤安裝於所述第一伸長爪底部,所述第一吸盤與所述第一氣

動裝置連接,所述第一氣動裝置安裝於所述階梯型緊湊框架上;

10.所述第二移動機械手包括第二t形機械臂、第二伸長爪、第二吸盤及第二氣動裝置,所述第二t形機械臂的豎臂安裝於所述旋轉軸上,所述第二伸長爪安裝於所述第二t形機械臂的橫臂上,所述第二吸盤安裝於所述第二伸長爪的底部,所述第二吸盤與所述第二氣動裝置連接,所述第二氣動裝置安裝於所述階梯型緊湊框架上;

11.所述升降電機、所述旋轉電機、所述第一氣動裝置及所述第二氣動裝置均與所述控制裝置連接。

12.進一步,所述第一t形機械臂包括旋轉部及第一伸長部,所述旋轉部安裝於所述旋轉軸上,所述第一伸長部安裝於所述旋轉部端部,所述第一伸長部為第一伸縮液壓缸,所述第一伸縮液壓缸與所述控制裝置連接;

13.所述第二t形機械臂包括旋轉部、伸長部及摺疊部,所述旋轉部安裝於所述旋轉軸上,所述伸長部安裝於所述旋轉部端部,所述摺疊部通過合頁鉸接於所述伸長部端部;

14.所述伸長部為伸縮氣缸,所述伸縮氣缸與所述控制裝置連接。

15.進一步,所述第一伸長爪包括第一豎杆、第一橫杆及第一支撐杆,所述第一豎杆安裝於所述第一t形機械臂端部且與所述第一t形機械臂的豎杆平行,所述第一橫杆可調節的安裝於所述第一豎杆上,所述第一支撐杆可拆卸、可調節的安裝於所述第一橫杆上,所述第一吸盤安裝於所述第一支撐杆底端;

16.同理,所述第二伸長爪包括第二豎杆、第二橫杆及第二支撐杆,所述第二豎杆安裝於所述第二t形機械臂端部且與所述第二t形機械臂的豎杆平行,所述第二橫杆可調節的安裝於所述第二豎杆上,所述第二支撐杆可拆卸、可調節的安裝於所述第二橫杆上,所述第二吸盤安裝於所述第二支撐杆底端。

17.進一步,所述第一豎杆上設置有第一安裝孔,所述第一橫杆上設置有第一安裝槽,所述第一安裝槽通過第一限位螺栓限位於所述第一安裝孔內;

18.所述第一支撐杆為第一螺紋支撐杆,所述第一橫杆上設置有第一調節孔,所述第一螺紋支撐杆頂端的螺紋部杆通過第一調節螺母安裝於所述第一調節孔內,同時所述第一螺紋支撐杆的光杆上套裝有第一彈簧;

19.同理,所述第二豎杆上設置有第二安裝孔,所述第二橫杆上設置有第二安裝槽,所述第二安裝槽通過第二限位螺栓限位於所述第二安裝孔內;

20.所述第二支撐杆為第二螺紋支撐杆,所述第二橫杆上設置有第二調節孔,所述第二螺紋支撐杆頂端的螺紋部杆通過第二調節螺母安裝於所述第二調節孔內,同時所述第二螺紋支撐杆的光杆上套裝有第二彈簧。

21.進一步,所述旋轉部上安裝有第一測壓儀,所述第一測壓儀設置於所述第一氣動裝置與所述第一吸盤連接的管路上,所述第一測壓儀與所述控制裝置連接;

22.同理,所述旋轉部上安裝有第二測壓儀,所述第二測壓儀設置於所述第二氣動裝置與所述第二吸盤連接的管路上,所述第二測壓儀與所述控制裝置連接。

23.進一步,所述上料機構包括垛料舉升液壓缸、限位板、垛料承載板、承載板升降導杆、分磁器、定位杆及定位氣缸;

24.所述垛料舉升液壓缸安裝於所述階梯型緊湊框架的矮端的底部,所述限位板安裝於所述階梯型緊湊框架上且位於所述垛料舉升液壓缸頂部,所述垛料舉升液壓缸的活塞杆

頂部穿過所述限位板,所述垛料承載板安裝於所述垛料舉升液壓缸的活塞杆頂端,所述承載板升降導杆固定於所述垛料承載板底部,所述承載板升降導杆底端被限位於所述限位板底部;

25.所述階梯型緊湊框架的頂部設置有安裝板,所述限位板位於所述安裝板下方,所述安裝板上設置有上料孔,所述上料孔的形狀與物料的形狀相同;

26.所述定位杆安裝於所述安裝板上且位於所述上料孔的相鄰的三邊的外周上;

27.所述定位氣缸位於所述上料孔的另一邊的外周上;

28.所述分磁器安裝於所述階梯型緊湊框架上,所述分磁器與所述垛料承載板相鄰。

29.進一步,所述分磁器通過分磁器支撐杆安裝於所述安裝板上;

30.所述分磁器支撐杆上還安裝有高度傳感器,所述高度傳感器朝向所述垛料承載板;

31.所述高度傳感器與所述控制裝置連接。

32.進一步,所述垛料舉升液壓缸內上下兩端均設置有用於限位的電磁感應接近開關。

33.進一步,所述第一吸盤及第二吸盤均設置有一個或多個,相應的,所述第一支撐杆及所述第二支撐杆均設置有一個或多個。

34.更進一步,所述階梯型緊湊框架上還設置有報警裝置,所述報警裝置與所述控制裝置連接。

35.本實用新型通過將上料機械手與下料機械手設置在同一設備上,並使用同一電機帶動轉動,實現了上料和下料的同步,使得上料、加工、下料無縫銜接,極大提高了加工效率和加工質量;同時上料使用分磁器將物料板之間進行分層,上料更加精準,一次只吸取一個物料板,為後續加工提供了保障;且上料時為垛料上料,後續的吸取、分層全部為控制裝置進行控制,實現了設備的完全自動化;上料機構中還設置有高度傳感器,垛料舉升氣缸中設置有用於限位的電磁感應接近開關,自動提醒工人進行垛料上料;整個過程中如果發生故障報警器會及時進行報警,物料自動停機,使用更加安全放心。

附圖說明

36.為了更清楚地說明本實用新型具體實施方式或現有技術中的技術方案,下面將對具體實施方式或現有技術描述中所需要使用的附圖作簡單地介紹,顯而易見地,下面描述中的附圖是本實用新型的一些實施方式,對於本領域普通技術人員來講,在不付出創造性勞動的前提下,還可以根據這些附圖獲得其他的附圖。

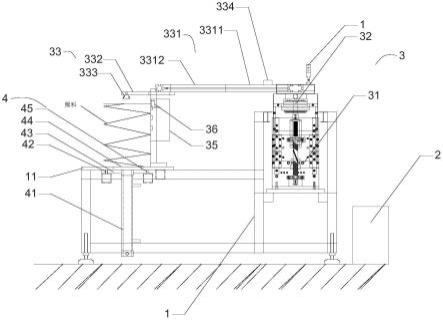

37.圖1為本實用新型具體實施例中的全自動取料、放料一體機的整體結構主視圖;

38.圖2為圖1所示的全自動取料、放料一體機的結構側視圖;

39.圖3為圖1、圖2所示的全自動取料、放料一體機的第一伸長爪的結構示意圖;

40.圖4為圖1、圖2所示的全自動取料、放料一體機的第二伸長爪的結構示意圖;

41.圖5為圖1、圖2所示的全自動取料、放料一體機的上料機構的結構示意圖。

具體實施方式

42.下面將結合附圖對本實用新型的技術方案進行清楚、完整地描述,顯然,所描述的

實施例是本實用新型一部分實施例,而不是全部的實施例。基於本實用新型中的實施例,本領域普通技術人員在沒有做出創造性勞動前提下所獲得的所有其他實施例,都屬於本實用新型保護的範圍。

43.在本實用新型的具體實施例中,見圖1-圖5,全自動取料、放料一體機,包括:控制裝置2、階梯型緊湊框架1、上料機構4及物料移動機構3,所述上料機構4及所述物料移動機構3均與所述控制裝置2連接,所述控制裝置2、上料機構4及物料移動機構3均安裝於所述階梯型緊湊框架1上;

44.所述物料移動機構3包括旋轉機構32、升降機構31、第一移動機械手33 及第二移動機械手34,所述第一移動機械手33與所述第二移動機械手34均安裝於所述旋轉機構32上,所述旋轉機構32安裝於所述升降機構31上;

45.第一移動機械手33與第二移動機械手34之間設置有夾角,其中第一移動機械手33用於將原材料吸起,並將原材料放置在加工設備上進行加工,第二移動機械手34用於將加工完成後的工件吸起並放置在下一道工序中的設備上,因此兩者之間的夾角根據實際情況進行設定,一般為90

°

左右;

46.且在工作過程中,第一移動機械手33與第二移動機械手34的動作同步,即同時吸取、同時釋放。

47.在本實用新型的具體實施例中,見圖1-圖5,所述升降機構31包括升降架 311、升降螺紋杆312及升降電機313,所述升降架311安裝於所述階梯型緊湊框架1上,所述升降電機313輸出軸朝下的安裝於所述階梯型緊湊框架1上,所述升降螺紋杆312通過同步輪減速機構314與所述升降電機313的輸出軸連接,所述升降螺紋杆312與所述升降電機313平行設置,所述升降電機313與所述控制裝置2連接;

48.升降機構313用於調節第一移動機械手33與第二移動機械手34的高度,從而適應不同高度的設備;

49.第一移動機械手33與第二移動機械手34的吸起高度相同,保證第一移動機械手33與第二移動機械手34動作同步,同時適用同一臺加工設備

50.螺紋杆動力傳送穩定,保證了第一移動機械手33與第二移動機械手34上下移動時的穩定性。

51.在本實用新型的具體實施例中,見圖1-圖5,所述旋轉機構32包括旋轉電機321、rv諧波減速機構322、聯軸器323及旋轉軸324,所述旋轉電機321輸出軸朝上的安裝於所述升降架311上,所述rv諧波減速機構322安裝於所述旋轉電機321的輸出軸上,所述旋轉軸324通過所述聯軸器323與所述旋轉電機 321的輸出軸連接;

52.旋轉機構321用於帶動第一移動機械手33與第二移動機械手34進行旋轉動作,實現物料的轉移;

53.同時,第一移動機械手33與第二移動機械手34通過同一個旋轉軸324帶動動作,使用前根據設備需求將兩者之間的夾角設定好,工作時由旋轉軸324帶動同步動作。

54.在本實用新型的具體實施例中,見圖1-圖5,所述第一移動機械手33包括第一t形機械臂331、第一伸長爪332、第一吸盤333及第一氣動裝置334,所述第一t形機械臂331的豎臂安裝於所述旋轉軸324上,所述第一伸長爪332 安裝於所述第一t形機械臂331的橫臂上,所述第一吸盤333安裝於所述第一伸長爪332底部,所述第一吸盤333與所述第一氣動裝置

334連接,所述第一氣動裝置334安裝於所述階梯型緊湊框架1上,所述第一氣動裝置334與所述控制裝置2連接;

55.第一移動機械手33的作用是將工件從上料機構4上吸起,並將工件放置在加工設備上,其吸起的動作通過第一氣動裝置334帶動第一吸盤333完成,移動動作由第一t形機械臂331帶動完成,第一伸長爪的作用是安裝第一吸盤333,第一吸盤333設置有多個,由於工件的長度不同,因此多個第一吸盤333的位置需要根據原材料的大小進行適應性設置,通過設置第一伸長爪332來調節第一吸盤333的位置,擴大了設備的使用範圍,使得設備能夠用於不同大小規格的工件的取放工作。

56.在本實用新型的具體實施例中,見圖1-圖5,所述第二移動機械手34包括第二t形機械臂341、第二伸長爪342、第二吸盤343及第二氣動裝置344,所述第二t形機械臂341的豎臂安裝於所述旋轉軸324上,所述第二伸長爪342 安裝於所述第二t形機械臂341的橫臂上,所述第二吸盤343安裝於所述第二伸長爪342的底部,所述第二吸盤343與所述第二氣動裝置344連接,所述第二氣動裝置344安裝於所述階梯型緊湊框架1上,所述第二氣動裝置344與所述控制裝置2連接;

57.第二移動機械手34的工作原理同第一移動機械手33。

58.在本實用新型的具體實施例中,見圖1-圖5,所述第一t形機械臂331包括旋轉部3311及第一伸長部3312,所述旋轉部3311安裝於所述旋轉軸324上,所述第一伸長部3312安裝於所述旋轉部3311端部,所述第一伸長部3312為第一伸縮液壓缸,所述第一伸縮液壓缸與所述控制裝置2連接;

59.將第一t形機械臂331設置成伸縮臂後,在第一t形機械臂331為收縮狀態時,佔用空間小,便於運輸,具體製作設備時,可以根據實際的使用需求,將第一t形機械臂的伸長長度作相應的改變,從而使用不同加工設備的需求,又能滿足運輸需求。

60.在本實用新型的具體實施例中,見圖1-圖5,所述第二t形機械臂341包括第二旋轉部3411、第二伸長部3412及摺疊部3413,所述第二旋轉部3411安裝於所述旋轉軸324上,所述第二伸長部3412安裝於所述第二旋轉部3411端部,所述摺疊部3413通過合頁3414鉸接於所述第二伸長部3412端部,所述第二伸長部3412為第二伸縮液壓缸,所述第二伸縮液壓缸與所述控制裝置2連接;

61.第二t形機械臂341設置成伸縮臂後的目的與第一t形機械臂331相同,同時在運輸時,第一t形機械臂331的豎臂朝向上料機構4一側且位於上料機構4 上方,通過合理的設計長度,第一t形機械臂331不會伸出階梯型緊湊框架1,此時由於第二t形機械臂341與第一t形機械臂331之間設置有夾角,因此第二 t形機械臂341會伸出階梯型緊湊框架1外,進而增加了佔地面積,運輸時非常不便,基於此,將第二t形機械臂341同時設置成可摺疊的臂,即設置摺疊部3413,需要運輸時,將摺疊部3413摺疊起來,極大減小了佔用面積,運輸更加方便。

62.在本實用新型的具體實施例中,見圖1-圖5,第一伸長爪332用來安裝第一吸盤333,由於工件的規格不同,需要對第一吸盤333的位置進行適應性調節,因此將第一伸長爪332的結構進行適應性設計,以便於吸盤的調節,具體為:所述第一伸長爪332包括第一豎杆3321、第一橫杆3322及第一支撐杆3323,所述第一豎杆3321安裝於所述第一t形機械臂331端部且與所述第一t形機械臂331 平行,所述第一橫杆3322可調節的安裝於所述第一豎杆

3321上,所述第一支撐杆3323可拆卸、可調節的安裝於所述第一橫杆3322上,所述第一吸盤333安裝於所述第一支撐杆3323底端;

63.所述第一豎杆3321上設置有第一安裝孔33211,所述第一橫杆3322上設置有第一安裝槽33221,所述第一安裝槽33221通過第一限位螺栓33222限位於所述第一安裝孔33211內,通過移動第一橫杆3322,使第一安裝槽33221在不同的位置被限位,實現第一橫杆3322位置的調節,從而帶動第一吸盤323進行相應的移動;

64.同時,所述第一支撐杆3323為第一螺紋支撐杆3323,所述第一橫杆3322 上設置有第一調節孔33222,所述第一螺紋支撐杆3323頂端的螺紋部杆通過第一調節螺母33231安裝於所述第一調節孔33222內,同時所述第一螺紋支撐杆 3323的光杆上套裝有第一彈簧3324,設置第一彈簧3324後能夠有效緩衝物料在吸起過程中受到的吸力,放置物料時能夠有效防止物料回彈。

65.在本實用新型的具體實施例中,見圖1-圖5,同理,所述第二伸長爪342包括第二豎杆3421、第二橫杆3422及第二支撐杆3423,所述第二豎杆3421安裝於所述第二t形機械臂341端部且與所述第二t形機械臂341平行,所述第二橫杆3422可調節的安裝於所述第二豎杆3421上,所述第二支撐杆3423可拆卸、可調節的安裝於所述第二橫杆3422上,所述第二吸盤343安裝於所述第二支撐杆3423底端;

66.同理,所述第二豎杆3421上設置有第二安裝孔34211,所述第二橫杆3422 上設置有第二安裝槽34221,所述第二安裝槽34221通過第二限位螺栓34212限位於所述第二安裝孔34211內;

67.所述第二支撐杆3423為第二螺紋支撐杆,所述第二橫杆3422上設置有第二調節孔34222,所述第二螺紋支撐杆3423頂端的螺紋部杆通過第二調節螺母 34231安裝於所述第二調節孔34222內,同時所述第二螺紋支撐杆3423的光杆上套裝有第二彈簧3424。

68.在本實用新型的具體實施例中,見圖1-圖5,所述旋轉部3311上安裝有第一測壓儀335,所述第一測壓儀335設置於所述第一氣動裝置334與所述第一吸盤333連接的管路上,所述第一測壓儀335與所述控制裝置2連接;

69.同理,所述第二旋轉部3411上安裝有第二測壓儀345,所述第二測壓儀345 設置於所述第二氣動裝置344與所述第二吸盤343連接的管路上,所述第二測壓儀345與所述控制裝置2連接;

70.在吸取不同的工件時,用到的吸力大小不同,設置第一側壓儀335與第二測壓儀345後,能夠調整第一吸盤333與第二吸盤343的吸力,調節好後固定壓力吸取同批工件即可,整個調節過程均通過控制裝置控制,簡單、高效,且壓力更加精準,實現了調節的自動化。

71.在本實用新型的具體實施例中,見圖1-圖5,所述上料機構4包括垛料舉升液壓缸41、限位板43、垛料承載板44、承載板升降導杆、分磁器46、定位杆 47及定位氣缸48;

72.所述垛料舉升液壓缸41安裝於所述階梯型緊湊框架1的矮端的底部,所述限位板43安裝於所述階梯型緊湊框架1上且位於所述垛料舉升液壓缸41頂部,所述垛料舉升液壓缸41的活塞杆頂部穿過所述限位板43,所述垛料承載板44 底面中心處安裝於所述垛料舉升液壓缸41的活塞杆頂端,承載板升降導杆設置有兩個,分別為承載板升降導杆42與承載板升降導杆45,承載板升降導杆42 與承載板升降導杆45相對於垛料舉升液壓缸41對稱固

定於所述垛料承載板44 底部,所述承載板升降導杆42與承載板升降導杆45底端被限位於所述限位板 43底部;

73.所述階梯型緊湊框架1的頂部設置有安裝板11,所述限位板43位於所述安裝板11下方,所述安裝板11上設置有上料孔111,所述上料孔111的形狀與物料的形狀相同;

74.所述定位杆47安裝於所述安裝板11上且位於所述上料孔111的相鄰的三邊的外周上;

75.所述定位氣缸48位於所述上料孔的另一邊的外周上;

76.所述分磁器46安裝於所述階梯型緊湊框架1上,所述分磁器46與所述垛料承載板44相鄰;

77.在上料時,如果一個一個上料非常繁瑣,不僅影響上料時間,也會損耗設備、浪費電能等資源,因此選擇垛料上料,沒垛物料中有多個物料,同時主要吸取物料為金屬物料板;

78.同時多個物料一起上料,吸取時容易同時吸取多件物料板,因此使用分磁器 46進行分料,在分磁器46的作用下,物料板之間會存在一定的空隙,且在磁力的作用下不會偏移、不會掉落,同時由於存在空隙,第一吸盤與第二吸盤吸取物料板時,只能吸起一個物料板,極大提高了吸取質量;

79.本設備中的吸盤的高度在工作前就已經調節好,因此高度是固定不變的,在吸取走一個工件後,下面的工件高度無法滿足吸取要求時,垛料舉升液壓缸向上頂起一次,直到所有的物料板均被加工完成,完成一輪工作,再次放置一垛物料板循環上述上料工作。

80.在本實用新型的具體實施例中,見圖1-圖5,所述分磁器46通過分磁器支撐杆461安裝於所述安裝板11上;

81.所述分磁器支撐杆461上還安裝有高度傳感器49,所述高度傳感器49朝向所述垛料承載板44;

82.所述高度傳感器49與所述控制裝置2連接;

83.控制裝置2中設置好物料的吸取高度,在高度以上,高度傳感器49能夠感應到垛料,當垛料的高度低於設定高度時,高度傳感器49感應不到垛料,此時垛料舉升液壓缸41會向上舉升垛料,使表層的物料板滿足吸取要求,以此循環上料;

84.理想狀態下,吸取一個物料板,垛料舉升液壓缸41將垛料頂升一個物料板厚度的高度。

85.在本實用新型的具體實施例中,見圖1-圖5,所述垛料舉升液壓缸41內上下兩端均設置有用於限位的電磁感應接近開關,分別為電磁感應接近開關411 和電磁感應接近開關412,即垛料舉升液壓缸41設置了最大行程,從而限定了一次放置的垛料的總高度。

86.在本實用新型的具體實施例中,見圖1-圖5,所述第一吸盤333及第二吸盤 343均設置有一個或多個,相應的,所述第一支撐杆3323及所述第二支撐杆3423 均設置有一個或多個;

87.多個吸盤共同吸取,每個吸盤的吸力小,不會使物料板變形,且物料板受力均勻,有效保護了物料板,吸取也更加平穩。

88.在本實用新型的具體實施例中,見圖1-圖5,所述階梯型緊湊框架1上還設置有報警裝置5,所述報警裝置5與所述控制裝置2連接,報警裝置5會同時發出光信號和聲音信號

提醒工作人員,使用時更加安全放心。

89.實施例只為說明本發明的技術構思及特點,其目的在於讓熟悉此領域技術的人士能夠了解本

技術實現要素:

並加以實施,並不能以此限制本發明的保護範圍。凡根據本發明精神實質所作的等效變化或修飾,都應涵蓋在本發明的保護範圍內。