一種用於碳鋼金屬表面的超疏水防腐塗層及其製備方法

2024-04-14 16:39:05

1.本發明屬於金屬表面改性技術領域,具體涉及一種用於碳鋼表面的超疏水防腐塗層及其製備方法。

背景技術:

2.碳鋼金屬因其導熱性、導熱性、高強度、高加工性等優點,在軍工、國防、船舶等領域得到了廣泛的應用。然而,在潮溼和腐蝕性的環境下,碳鋼金屬極易受到腐蝕,從而影響其正常工作。碳鋼金屬的腐蝕主要是由化學和電化學作用引起的,這種破壞造成了大量的經濟損失,同時也造成了環境汙染,資源浪費,阻礙了新技術的發展。因此,人們一直致力於探索碳鋼金屬的有效防護技術。

3.目前,碳鋼材料的防腐措施有很多,如塗層保護法、緩蝕劑保護法、電化學保護法等。這種保護措施可以在一定程度上保護碳鋼金屬,但是一旦與水接觸,就會在表面擴散,使得腐蝕離子更容易與基底接觸,並導致塗層脫落,造成不可預見的腐蝕。

4.超疏水塗層區別於傳統防護方法,具有優良的自清潔、抗覆冰和油水分離的性能。超疏水表面即接觸水的接觸角度超過150度,滾動角度低於10度。其抗腐蝕機理源自大自然,很多植物的葉片、動物的羽毛都有明顯的疏水性。

5.經對現有技術的文獻檢索發現,中國申請公開號:cn 114213881 a、名稱為「一種用於鎂合金的超疏水防腐塗層及其製備方法」的專利中,在鎂合金表面覆蓋磷酸鍶防腐塗層和超疏水塗層,改良鎂合金的耐腐蝕性能。然而其製備超疏水塗層時使用機械攪拌不能使活性劑和有機溶劑混合完全。中國申請公開號:cn 114085590 b、名稱為「一種在碳鋼表面形成有機-無機雜化超疏水防腐塗層的方法」的專利中,在碳鋼表面刮塗上塗膜液,待塗膜液達到半固化狀態時﹐置於超疏水納米si0,分散液中進行浸漬處理,取出加熱固化,以在碳鋼表面形成有機-無機雜化超疏水防腐塗層。然而此方法製備工藝繁瑣,刮塗過程操作不便。

6.因此,製備一種用於碳鋼表面的工藝簡便,防腐性能優良的超疏水塗層至關重要。

技術實現要素:

7.本發明的目的在於提供一種超疏水防腐塗層的製備方法,更具體涉及一種用於碳鋼表面的超疏水防腐塗層的製備方法,通過製備超疏水防腐塗層,以解決在潮溼和腐蝕性的環境下,碳鋼金屬極易受到腐蝕的問題。

8.實現本發明目的的技術解決方案為:

9.一種用於碳鋼表面的超疏水防腐塗層的製備方法,包括如下步驟:

10.步驟(1):對碳鋼表面進行常規的預處理,使用砂紙對碳鋼表面進行打磨,之後分別使用分析丙酮和分析乙醇對打磨後的碳鋼進行乾燥和脫脂。

11.步驟(2):在聚二甲基矽氧烷中加入固化劑作為超疏水塗層的基體。

12.步驟(3):將聚二甲基矽氧烷及固化劑,均勻塗抹在碳鋼表面,經過乾燥後,獲得聚

二甲基矽氧烷塗層。

13.步驟(4):將預定數量的納米鈦粉加入聚二甲基矽氧烷乳液中,並用機械攪拌器預混,以獲得均勻的混合物。

14.步驟(5):為了使金屬添加劑均勻分散,使用三輥軋機將納米鈦粉進一步剪切分散在聚二甲基矽氧烷基體中。

15.步驟(6):剪切分散後,將收集的納米鈦粉與聚二甲基矽氧烷混合物與固化劑混合,充分攪拌至形成混合凝膠。

16.步驟(7):使用滴塗法將混合凝膠塗敷於聚二甲基矽氧烷塗層上,繼續固化後,最終得到用於碳鋼表面的超疏水防腐塗層。

17.進一步地,步驟(1)中依次用200~2000目的砂紙對碳鋼表面進行打磨。

18.更具體地,步驟(1)中用砂紙進行機械拋光後,用分析乙醇清洗去除水分,然後用分析丙酮脫脂。

19.進一步的,步驟(2)中固化劑為道康寧184矽橡膠。

20.更具體地,步驟(2)中聚二甲基矽氧烷與固化劑的質量比為10:1。

21.進一步地,步驟(3)中聚二甲基矽氧烷及固化劑均勻塗抹在碳鋼表面,在80℃下乾燥2h,獲得聚二甲基矽氧烷塗層。

22.進一步地,步驟(4)中納米鈦粉質量百分比濃度為1~30wt%,優選地,所述納米鈦粉質量百分比濃度為5~20wt%。

23.更具體地,步驟(4)中納米鈦粉的粒徑為50~150nm,優選地納米鈦粉的粒徑為70~130nm。

24.更具體地,步驟(4)中納米鈦粉粒徑的組成為79.3nm:55.9%,99.9nm:31.8%,125.8nm:10.1%,158.4nm:1.8%,199.4nm:0.2%。

25.更具體地,步驟(4)中使用機械攪拌器以600rpm的速度預混合0.5h,以獲得均質混合物。

26.進一步地,步驟(5)中三輥軋機的間距為10~30μm。

27.更具體地,步驟(5)中,將步驟(4)的混合物依次通過間距為20~40μm,10~30μm,5~20μm,0~10μm的間距設置。優選地,步驟(4)的混合物依次通過間距為25~35μm,15~25μm,5~15μm,0~5μm的間距設置。

28.更具體地,步驟(5)中將步驟(4)的混合物通過三輥軋機第一次5~20次,第二次5~20次,第三次5~20次,第四次5~30次。優選地,步驟(5)中,將步驟(4)混合物通過三輥軋機第一次5~15次,第二次5~15次,第三次5~15次,第四次10~20次。

29.進一步地,步驟(6)中固化劑為聚胺650#。

30.更具體地,步驟(6)中混合物與固化劑的質量比為10:1。

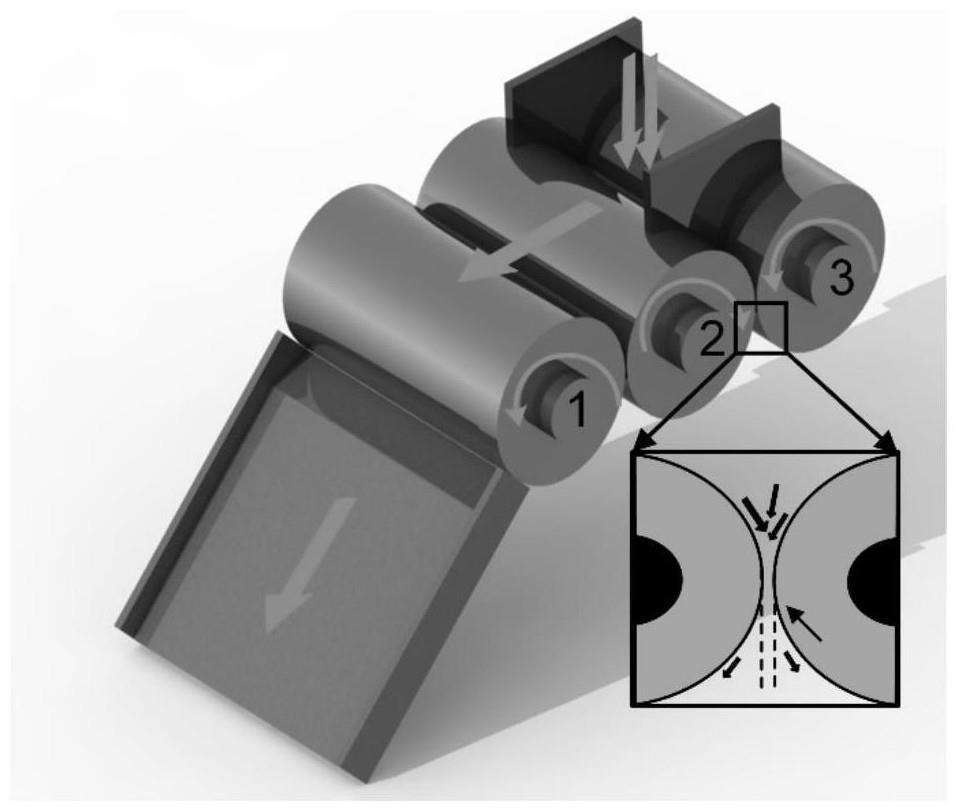

31.進一步地,步驟(7)中使用滴塗法將混合凝膠塗敷於聚二甲基矽氧烷塗層上。繼續在80℃下固化3h,最終得到一種用於碳鋼表面的超疏水防腐塗層。

32.本發明與現有技術相比,其顯著優點在於:

33.1、碳鋼金屬有機防腐塗層的失效可能是由於侵襲性介質通過擴散穿透塗層併到達金屬基體。到達的腐蝕性介質與金屬基板發生反應,使塗層與基板之間的附著力受到破壞。也就是說,水在塗層中的擴散越困難,塗層的防護性能越好。納米鈦粉具有較高的離子

電阻,可以抑制陽極和陰極區域之間的外部流動。因此加入納米鈦粉的塗層,水在塗層中擴散困難,水的擴散係數減小,從而使塗層的防腐性能優越。

34.2、聚二甲基矽氧烷基體是一種低表面能聚合物,具有超疏水特性。超疏水表面粗糙的微納結構填充了大量空氣,阻止了腐蝕離子接觸基體形成腐蝕。同時由於毛細效應,超疏水表面的低表面能會使表面的腐蝕液體被拉普拉斯壓力擠出,不能潤溼表面,從而對基底提供有效的保護。

35.3、在製備工藝上,為了使納米鈦粉均勻分散,使用三輥磨機將納米鈦粉剪切分散到聚二甲基矽氧烷基體中。三輥軋機的相鄰軋輥以不同的角速度和方向旋轉,軋輥之間的微米級間距可產生相當大的剪切力。當納米鈦粉與聚二甲基矽氧烷混合物通過狹窄間隙時,通過剪切力作用,使納米鈦粉均勻分散到聚二甲基矽氧烷基體中。

附圖說明

36.為了更清楚地說明本發明實施例的技術方案,下面將對實施例中所需要使用的附圖作簡單地介紹,應當理解,以下附圖僅示出了本發明的某些實施例,因此不應被看作是對範圍的限定,對於本領域普通技術人員來講,在不付出創造性勞動的前提下,還可以根據這些附圖獲得其他相關的附圖。

37.圖1為實施例1、實施例2的三輥研磨機工作示意圖。

38.圖2為實施例1、實施例2的液滴在超疏水表面的人潤溼性效果圖。

具體實施方式

39.下面結合實施例對本發明的具體實施方式作進一步的詳細描述。以下實施例僅用於更加清楚地解釋說明本發明的技術方案,從而使本領域技術人員能很好地理解和利用本發明,而不是限制本發明的保護範圍。

40.本發明實施例中涉及到的實驗方法、生產工藝、儀器及設備,其名稱和簡稱均屬於本領域內常規的名稱,在相關用途領域內均非常清楚明確,本領域內技術人員能夠根據該名稱理解常規工藝步驟並應用相應的設備,按照常規條件或製造商建議的條件進行實施。

41.本發明實施例中使用的各種原料或試劑,並沒有來源上的特殊限制,均為可以通過市售購買獲得的常規產品。也可以按照本領域技術人員熟知的常規方法進行製備。

42.本發明以下實施例中,均以q235型碳鋼(100

×

100mm)作為金屬基材,給出了一種超疏水防腐塗層的製備方法。

43.本發明提供的一種用於碳鋼表面的超疏水防腐塗層的製備方法,包括以下步驟:

44.步驟(1):對碳鋼表面進行常規的預處理,依次用200~2000目的砂紙對碳鋼表面進行機械拋光後,用分析乙醇清洗去除水分,然後用分析丙酮脫脂。

45.步驟(2):在聚二甲基矽氧烷中加入固化劑道康寧184矽橡膠作為超疏水塗層的基體。聚二甲基矽氧烷與固化劑的質量比為10:1。

46.步驟(3):將聚二甲基矽氧烷及固化劑均勻塗抹在q235型碳鋼表面,在80℃下乾燥2h,獲得聚二甲基矽氧烷塗層。

47.步驟(4):將質量百分比濃度為5~20wt%,粒徑組成為79.3nm:55.9%,99.9nm:31.8%,125.8nm:10.1%,158.4nm:1.8%,199.4nm:0.2%的納米鈦粉加入聚二甲基矽氧烷

乳液中,並用機械攪拌器以600rpm的速度預混合0.5h,以獲得均質混合物。

48.步驟(5)使用三輥軋機將納米鈦粉進一步剪切分散在聚二甲基矽氧烷基體中。混合物依次通過間距為25~35μm(第一次通過5~15次)、15~25μm(第二次通過5~15次)、5~15μm(第三次通過5~15次)和0~5μm(第四次通過10~20次)的間距設置。

49.步驟(6):剪切分散後,將收集的納米鈦粉與聚二甲基矽氧烷混合物與固化劑聚胺650#混合,混合物與固化劑的質量比為10:1,充分攪拌至形成混合凝膠。

50.步驟(7):使用滴塗法將混合凝膠塗敷於聚二甲基矽氧烷塗層上。繼續在80℃下固化3h,最終得到q235型碳鋼表面的超疏水防腐塗層。

51.現根據本發明的製備方法詳細描述如下實施例:

52.實施例1:

53.本實施例提供的一種用於碳鋼表面的超疏水防腐塗層的製備方法,其特徵在於,其包括以下步驟:

54.步驟(1):對碳鋼表面進行常規的預處理,依次用200~2000目的砂紙對碳鋼表面進行機械拋光後,用分析乙醇清洗去除水分,然後用分析丙酮脫脂。

55.步驟(2):在聚二甲基矽氧烷中加入固化劑道康寧184矽橡膠作為超疏水塗層的基體。聚二甲基矽氧烷與固化劑的質量比為10:1。

56.步驟(3):將聚二甲基矽氧烷及固化劑均勻塗抹在q235型碳鋼表面,在80℃下乾燥2h,獲得聚二甲基矽氧烷塗層。

57.步驟(4):將質量百分比濃度為5wt%,粒徑組成為79.3nm:55.9%,99.9nm:31.8%,125.8nm:10.1%,158.4nm:1.8%,199.4nm:0.2%的納米鈦粉加入聚二甲基矽氧烷乳液中,並用機械攪拌器以600rpm的速度預混合0.5h,以獲得均質混合物。

58.步驟(5)使用三輥軋機將納米鈦粉進一步剪切分散在聚二甲基矽氧烷基體中。混合物依次通過間距為25μm(第一次通過15次)、15μm(第二次通過15次)、8μm(第三次通過15次)和3μm(第四次通過20次)的間距設置。

59.步驟(6):剪切分散後,將收集的納米鈦粉與聚二甲基矽氧烷混合物與固化劑聚胺650#混合,混合物與固化劑的質量比為10:1,充分攪拌至形成混合凝膠。

60.步驟(7):使用滴塗法將混合凝膠塗敷於聚二甲基矽氧烷塗層上。繼續在80℃下固化3h,最終得到q235型碳鋼表面的超疏水防腐塗層。

61.將實施例1製得的所述超疏水防腐塗層進行性能測試,結果如下:所述超疏水防腐塗層的塗層水接觸角為150

°

,鹽霧測試(astm b117)7天後未見腐蝕點。

62.實施例2:

63.步驟(1):對碳鋼表面進行常規的預處理,依次用200~2000目的砂紙對碳鋼表面進行機械拋光後,用分析乙醇清洗去除水分,然後用分析丙酮脫脂。

64.步驟(2):在聚二甲基矽氧烷中加入固化劑道康寧184矽橡膠作為超疏水塗層的基體。聚二甲基矽氧烷與固化劑的質量比為10:1。

65.步驟(3):將聚二甲基矽氧烷及固化劑均勻塗抹在q235型碳鋼表面,在80℃下乾燥2h,獲得聚二甲基矽氧烷塗層。

66.步驟(4):將質量百分比濃度為10wt%,粒徑組成為79.3nm:55.9%,99.9nm:31.8%,125.8nm:10.1%,158.4nm:1.8%,199.4nm:0.2%的納米鈦粉加入聚二甲基矽氧烷

乳液中,並用機械攪拌器以600rpm的速度預混合0.5h,以獲得均質混合物。

67.步驟(5)使用三輥軋機將納米鈦粉進一步剪切分散在聚二甲基矽氧烷基體中。混合物依次通過間距為30μm(第一次通過10次)、20μm(第二次通過10次)、10μm(第三次通過10次)和5μm(第四次通過20次)的間距設置。

68.步驟(6):剪切分散後,將收集的納米鈦粉與聚二甲基矽氧烷混合物與固化劑聚胺650#混合,混合物與固化劑的質量比為10:1,充分攪拌至形成混合凝膠。

69.步驟(7):使用滴塗法將混合凝膠塗敷於聚二甲基矽氧烷塗層上。繼續在80℃下固化3h,最終得到q235型碳鋼表面的超疏水防腐塗層。

70.將實施例2製得的所述超疏水防腐塗層進行性能測試,結果如下:超疏水防腐塗層的塗層水接觸角為142.3

°

,鹽霧測試(astm b117)7天後未見腐蝕點。

71.以上結果證明,本發明一種用於碳鋼表面的超疏水防腐塗層的製備方法具有優異的超疏水性能耐腐蝕能力。

72.以上所述僅為本發明的優選實施例而已,並不用於限制本發明,對於本領域的技術人員來說,本發明可以有各種更改和變化。凡在本發明的精神和原則之內,所作的任何修改﹑等同替換、改進等,均應包含在本發明的保護範圍之內。