一種納秒雷射輻照滲氮調控FeCoCrMnNi高熵合金表面硬度的方法

2024-04-15 11:30:05 3

一種納秒雷射輻照滲氮調控fecocrmnni高熵合金表面硬度的方法

技術領域

1.本發明涉及高熵合金表面改性技術領域,特別涉及一種納秒雷射輻照滲氮調控fecocrmnni高熵合金表面硬度的方法,本發明可應用於調控高熵合金表面硬度,增強其性能。

背景技術:

2.高熵合金自1995年由葉均蔚教授提出以來,受到了廣泛關注。區別於傳統合金的設計模式,高熵合金是由五種及五種以上的元素以等原子比或接近等原子比組成的超級固溶體,所以高熵合金的特性可以由各主元共同決定,因而它又被稱為多主元合金。由於獨特的設計模式,高熵合金具有許多傳統合金不具備的優異性能,比如高的耐腐蝕性,高的耐磨性,以及高強度等等,具有極大的研究價值。

3.由於其通常被用作結構材料,進一步提升其表面硬度,將改善其應用範圍。同時高熵合金開發時間較短,元素組成複雜,有關於高熵合金表面力學性能調控的研究較少,因此開發高熵合金表面硬度提升的方法是迫切且必不可少的。目前,研究人員主要通過硼、氮等元素的摻雜或者通過改變高熵合金元素的比例來調控高熵合金表面硬度,然而對於成型的高熵合金表面進行直接改性的研究較少,這大大限制了高熵合金的應用範圍。針對該問題,部分研究人員在高溫條件下對高熵合金表面進行滲氮處理,但是這種處理工藝效率低,極其耗時。

4.近年來,雷射表面處理技術作為一種新穎的材料表面處理方法,在合金表面改性領域取得了一定的效果,雷射輻照可以有效地改善合金的表面性能。作為典型的雷射表面處理技術,雷射氮化已經逐步被應用於合金表面硬度及摩擦性能提高方面,如吉林大學黃虎教授等人在《journal of alloys and compounds》(the coupling effects of laser thermal shock and surface nitridation on mechanical properties of zr-based metallic glass[j])一文中提出了非晶合金雷射氮化的方法,在氮氣氛圍中,使用納秒脈衝雷射器輻照鋯基非晶合金表面,利用氮元素與非晶合金中鋯元素以及鈦元素的親和性,提高了非晶合金表面硬度;同時黃虎教授課題組在《surface and coatings technology》(the effects of simultaneous laser nitriding and texturing on surface hardness and tribological properties of ti6al4v)一文中進一步利用納秒脈衝雷射器在氮氣氛圍內輻照鈦合金表面,利用了氮化相的生成提高了鈦合金表面的硬度。然而通過雷射進行高熵合金表面滲氮的研究十分匱乏。

技術實現要素:

[0005]

本發明的目的在於提出了一種納秒雷射輻照滲氮調控fecocrmnni高熵合金表面硬度的方法,解決上述背景中存在的問題。利用本發明提供的方法,在氮氣環境下將處理後的fecocrmnni高熵合金樣品表面進行納秒雷射輻照,將氮原子滲入fecocrmnni高熵合金表

面;通過控制雷射輻照參數,對氮原子的滲入含量進行調節,調控滲氮層的深度和滲氮表面的含氮量,同時調控fecocrmnni高熵合金表面硬度,經過本方法輻照滲氮的表面可以滿足不同含氮量和不同硬度要求的場景。

[0006]

本發明的上述目的通過以下技術方案實現:

[0007]

一種納秒雷射輻照滲氮調控fecocrmnni高熵合金表面硬度的方法,其特徵在於:

[0008]

對選取的fecocrmnni高熵合金表面打磨拋光至鏡面狀態,並利用無水乙醇進行清洗,在氮氣環境下將處理後的fecocrmnni高熵合金樣品表面進行納秒雷射輻照,將氮原子滲入fecocrmnni高熵合金表面;通過控制雷射輻照參數,對氮原子的滲入含量進行調節,調控滲氮層的深度和滲氮表面的含氮量,同時調控fecocrmnni高熵合金表面硬度,經過本方法輻照滲氮的表面可以滿足不同含氮量和不同硬度要求的場景;

[0009]

該方法由以下步驟組成:

[0010]

步驟一、對fecocrmnni高熵合金進行20mm

×

20mm

×

2mm取樣切塊,然後進行機械研磨拋光至鏡面狀態,並使用無水乙醇進行清洗,使用去離子水衝洗乾淨,最後在空氣中乾燥備用;

[0011]

步驟二、將氮氣和高熵合金通過頂部為二氧化矽玻璃片的鋁盒整合成一個整體,將拋光面與氮氣持續接觸,以20l/min的速率連續清洗鋁盒內氮氣,以保持氮氣氣氛;

[0012]

步驟三、首先將樣品固定,將雷射聚焦在高熵合金樣品表面,根據加工區域要求,通過計算機軟體系統繪製與加工區域一致形狀的圖案並控制雷射掃描路徑和掃描速度,使雷射束相對樣品移動掃描加工;

[0013]

步驟四、參數選擇;根據高熵合金的材料特性,選擇雷射加工參數,選擇不同的雷射功率參數和掃描間距參數進行納秒雷射輻照滲氮,加工過程中氮在高功率高溫的雷射輻照下激活,固態的高熵合金表面在雷射的作用下熔化成液體狀態,快速吸附活性氮,使氮原子快速滲入高熵合金表面,同時一部分氮和fe等元素形成含氮化合物,最後熔體凝固,形成雷射加工滲氮層;同時結合納米壓痕儀和sem掃描電鏡對不同雷射加工參數下的樣品表面、橫截面的硬度,元素分布以及他們的微觀形貌進行表徵;

[0014]

步驟五、篩選步驟;通過調控不同的雷射加工參數,調控滲氮層的深度和滲氮表面的含氮量,由於高熵合金樣品的硬度和含氮量相關聯,進而調控高熵合金表面硬度,最後篩選出滿足不同硬度要求的高熵合金滲氮表面,使其可以應用在各個場景;

[0015]

其中所述的步驟四中的納秒雷射輻照參數為:波長1064nm,重複頻率為100khz,雷射光斑直徑43μm。雷射功率為5.25w~38.6w,掃描間距為0.01mm~0.035mm,掃描速度為10~30mm/s;

[0016]

其中所述的步驟三中的顯著效果是:在設定的雷射加工參數下進行雷射輻照滲氮後,實現滲氮層深度以及含氮量可控,滲氮表面的氮原子含量比例為0%~20%,雷射輻照滲氮影響的深度範圍為0~1000μm。且fecocrmnni高熵合金表面硬度得到了明顯的提高,原始高熵合金表面平均硬度為1.852gpa,在設定參數條件下進行雷射輻照後的表面硬度可以達到2~4gpa。

[0017]

本發明與現有技術相比,其顯著優點為:

[0018]

(1)本發明採用納秒雷射進行加工,加工成本低,效率高,無汙染,並且加工方式簡單,靈活性高,便於廣泛應用;(2)本發明通過對高熵合金表面進行納秒雷射輻照滲氮實現

了高熵合金表面硬度提升;(3)本發明可以通過控制雷射器輻照參數,對氮原子的滲入含量進行調節,調控滲氮層的深度和滲氮層單位面積的含氮量,進而調控fecocrmnni高熵合金表面硬度實現高熵合金表面硬度可控(4)本發明適用於不同類型的高熵合金表面。(5)不同於現有高熵合金硬度提升方法,本發明將雷射表面處理技術應用在高熵合金上,是新型的、有效的、且有實用價值的、可以實現高熵合金表面硬度大幅度提高的方法。

附圖說明

[0019]

此處所說明的附圖用來提供對本發明的進一步理解,構成本技術的一部分,本發明的示意性實例及其說明用於解釋本發明,並不構成對本發明的不當限定。

[0020]

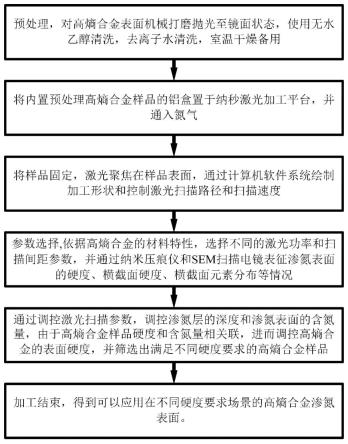

圖1為本發明的雷射加工系統流程圖。

[0021]

圖2(a)為本發明在雷射功率為19.9w,雷射掃描間距為0.02mm,掃描速度為10mm/s的雷射加工參數下的高熵合金雷射輻照表面光學形貌。

[0022]

圖2(b)為本發明在雷射功率為29.5w,雷射掃描間距為0.02mm,掃描速度為10mm/s的雷射加工參數下的高熵合金雷射輻照表面光學形貌。

[0023]

圖3(a)為本發明在雷射功率為19.9w,雷射掃描間距為0.02mm,掃描速度為10mm/s的雷射加工參數下的高熵合金雷射輻照表面1與原始表面壓痕曲線對比。

[0024]

圖3(b)為本發明在雷射功率為29.5w,雷射掃描間距為0.02mm,掃描速度為10mm/s的雷射加工參數下的高熵合金雷射輻照表面2與原始表面壓痕曲線對比。

[0025]

圖4為本發明在雷射功率為19.9w,雷射掃描線間距為0.02mm,掃描速度為10mm/s的加工參數下的高熵合金雷射輻照滲氮後表面1與原始表面壓痕形貌對比;

[0026]

圖5(a)為本發明的原始表面和兩個典型參數下雷射輻照滲氮後表面的硬度值對比;

[0027]

圖5(b)為本發明的輻照表面1和輻照表面2的氮原子含量比例。

[0028]

圖6為本發明的輻照表面1和輻照表面2的橫截面的深度-硬度變化曲線。

具體實施方式

[0029]

下面結合附圖進一步說明本發明的詳細內容以及具體實施方式,但本發明的內容不局限於此,所述實驗方法若無特別說明均為常規方法,所述材料和試劑若無特殊說明可從普通渠道獲得。如圖1的納秒雷射加工流程圖所示,對選取的fecocrmnni高熵合金表面打磨拋光至鏡面並清洗乾燥,在氮氣環境下將處理後的fecocrmnni高熵合金樣品表面進行納秒雷射輻照,將氮原子滲入fecocrmnni高熵合金表面;通過控制雷射輻照參數,對氮原子的滲入含量進行調節,調控滲氮層的深度和滲氮表面的含氮量,同時調控fecocrmnni高熵合金表面硬度,經過本方法輻照滲氮的表面可以滿足不同含氮量和不同硬度要求的場景;

[0030]

該方法由以下步驟組成:

[0031]

步驟一、將fecocrmnni高熵合金樣品表面機械研磨拋光至鏡面狀態;在氮氣氛圍中,把雷射聚焦在高熵合金樣品表面,通過計算機軟體系統繪製與加工區域一致形狀的圖案並控制雷射掃描路徑和掃描速度;

[0032]

步驟二、參數選擇;根據高熵合金的材料特性,選擇不同的雷射功率參數和掃描間距參數進行納秒雷射輻照滲氮,加工過程中氮在高功率高溫的雷射輻照下激活,固態的高

熵合金表面在雷射的作用下熔化成液體狀態,快速吸附活性氮,使氮原子快速滲入高熵合金表面,同時一部分氮和fe等元素形成含氮化合物,最後熔體凝固,形成雷射加工滲氮層;

[0033]

步驟三、篩選步驟;通過調控不同的雷射加工參數,調控滲氮層的厚度和單位面積滲氮層的含氮量,由於高熵合金樣品的硬度和含氮量相關聯,進而調控高熵合金表面硬度,最後篩選出滿足不同硬度要求的高熵合金滲氮表面,使其可以應用在各個場景;

[0034]

其中所述的步驟二中的納秒雷射輻照參數為:波長1064nm,重複頻率為100khz,雷射光斑直徑43μm。雷射功率為5.25w~38.6w,掃描間距為0.01mm~0.035mm,掃描速度為10~30mm/s;

[0035]

其中所述的步驟三中的顯著效果是:在設定的雷射加工參數下進行雷射輻照滲氮後,實現滲氮層深度以及含氮量可控,滲氮表面的氮原子含量比例為0%~20%,雷射輻照滲氮影響的深度範圍為0~1000μm。且fecocrmnni高熵合金表面硬度得到了明顯的提高,原始高熵合金表面平均硬度為1.852gpa,在設定參數條件下進行雷射輻照後的表面硬度可以達到2~4gpa。

[0036]

實施例1

[0037]

本實施例用於說明本發明納秒雷射輻照滲氮調控fecocrmnni高熵合金表面硬度的方法。該方法由以下步驟組成:

[0038]

步驟一、將fecocrmnni高熵合金樣品表面機械研磨拋光至鏡面狀態;在氮氣氛圍中,把雷射聚焦在高熵合金樣品表面,通過計算機軟體系統繪製與加工區域一致形狀的圖案並控制雷射掃描路徑和掃描速度;

[0039]

步驟二、參數選擇;根據高熵合金的材料特性,選擇不同的雷射功率參數和掃描間距參數進行納秒雷射輻照滲氮,加工過程中氮在高功率高溫的雷射輻照下激活,固態的高熵合金表面在雷射的作用下融化成液體狀態,快速吸附活性氮,使氮原子快速滲入高熵合金表面,同時一部分氮和fe等元素形成含氮化合物,最後熔體凝固,形成雷射加工滲氮層;

[0040]

步驟三、篩選步驟;通過調控不同的雷射加工參數,調控滲氮層的厚度和單位面積滲氮層的含氮量,由於高熵合金樣品的硬度和含氮量相關聯,進而調控高熵合金表面硬度,最後篩選出滿足不同硬度要求的高熵合金滲氮表面,使其可以應用在各個場景;

[0041]

其中所述的步驟二中的納秒雷射輻照參數為:波長1064nm,重複頻率為100khz,雷射光斑直徑43μm。雷射功率為5.25w~38.6w,掃描間距為0.01mm~0.035mm,掃描速度為10~30mm/s;

[0042]

圖2(a)為本發明在雷射功率為19.9w,雷射掃描間距為0.02mm,掃描速度為10mm/s的雷射加工參數下的高熵合金雷射輻照表面形貌。

[0043]

圖2(b)為本發明在雷射功率為29.5w,雷射掃描間距為0.02mm,掃描速度為10mm/s的雷射加工參數下的高熵合金雷射輻照表面形貌。

[0044]

圖3(a)給出了在雷射平均功率為19.9w,掃描間距0.02mm,掃描速度為10mm/s的試驗條件下進行雷射輻照滲氮後,獲取的輻照後表面與原始表面的壓痕曲線及其硬度值,氮氣氛圍內輻照表面獲取的硬度值為2.818gpa,相比於原始表面的硬度1.852gpa,提高了52.2%。

[0045]

圖3(b)給出了在雷射平均功率為29.5w,掃描間距0.02mm,掃描速度為10mm/s的試驗條件下進行雷射輻照滲氮後,獲取的輻照後表面與原始表面的壓痕曲線及其硬度值,氮

氣氛圍內輻照表面獲取的硬度值為3.304gpa,相比於原始表面的硬度1.852gpa,提高了78.4%。

[0046]

由圖3中原始表面與滲氮表面的納米壓痕載荷-深度對比曲線可以看出,在相同的載荷100mn下,原始表面的最大壓入深度明顯大於滲氮表面的最大壓入深度,表明經過雷射輻照滲氮的高熵合金表面較原始表面硬度大幅提高,這也證實了高熵合金表面雷射輻照滲氮起到了硬度提升的作用。

[0047]

圖4給出了輻照前後表面的納米壓痕殘餘形貌,可以看出經過輻照滲氮的表面壓痕尺寸比初始表面壓痕尺寸明顯減小,這進一步說明了雷射輻照滲氮對高熵合金表面起到硬度提升的作用。

[0048]

圖5(a)為本發明的原始表面和兩個典型參數下雷射輻照滲氮後表面的硬度值對比,表明了隨著雷射功率的提高,經過雷射輻照滲氮後的高熵合金表面硬度顯著提高。

[0049]

圖5(b)為本發明的輻照表面1和輻照表面2的氮原子含量比例,表明通過改變雷射加工參數可以調控輻照表面的氮原子含量。

[0050]

圖6為本發明的輻照表面1和輻照表面2的橫截面的深度-硬度變化曲線,表明了隨著雷射功率的提高,雷射輻照滲氮影響的深度逐漸增大。

[0051]

以上所述僅為本發明的典型實例而已,並不用作限制本發明。由本發明精神所引申出的顯而易見的變化或者改動仍處於本發明的保護範圍之內。