一種高磁特性永磁鐵氧體材料及其製備方法與流程

2024-04-15 04:06:05 2

1.本發明屬於氧化物磁性材料技術領域,具體地,涉及一種高磁性能、低hcj溫度係數高機械強度的永磁鐵氧體材料及其製備方法。

背景技術:

2.氧化物永久磁體材料,一般應用於搭載家用電器或者汽車等的馬達中,近年來,對於電子部件等的小型化、高性能化和電機運轉噪音震動及機械強度的要求增高,與之相伴的是對於鐵氧體燒結磁體的小型化高性能化高機械強度有強烈的要求,要求進一步開發提高磁性材料的性能。

3.現有技術中永磁鐵氧體材料性能較差,材料中存在氣孔、微裂紋等缺陷,並且製備過程中二次球磨階段加入碳酸鈣等助劑,加入量過大,雖然能夠提高永磁鐵氧體的內稟矯頑力,同時也會導致永磁鐵氧體的剩磁明顯降低,無法有效使磁體的綜合性能有效提高。

技術實現要素:

4.本發明的目的在於提供一種高磁特性永磁鐵氧體材料及其製備方法,解決了上述背景技術中所述技術問題。

5.本發明的目的可以通過以下技術方案實現:

6.一種高磁特性永磁鐵氧體材料,包括原料a和原料b,經過研磨、成型、燒結得到。

7.所述原料a為高活性原料,包括以下步驟製成:

8.準備以下質量百分比原料:預處理氧化石墨烯0.1-5%、偏硼酸鈣0.2-1%、維生素c0.5-3%、酒精20-30%、草酸0.1-0.5%、四氧化三鈷60.5-79.1%;將偏硼酸鈣、維生素c、酒精、草酸和四氧化三鈷攪拌混合10min,之後加入預處理氧化石墨烯,繼續攪拌20-30min,自然風乾,得到原料a。

9.以酒精作為溶劑,使維生素c、偏硼酸鈣和四氧化三鈷分散均勻,使維生素c和偏硼酸鈣均勻吸附在四氧化三鈷表面形成中間產物,利用氧化石墨烯表面活性基團與金屬離子間的相互作用,使石墨烯在中間產物表面均勻依附形成包覆和橋接,草酸加入酒精中,能夠提高偏硼酸鈣的溶解率,並且使混合料帶弱酸性。

10.進一步地,四氧化三鈷粒度要求<80nm,酒精為體積分數43-67%的乙醇溶液,優選為積分數65%的乙醇溶液。

11.進一步地,預處理氧化石墨烯由以下步驟得到:

12.將氧化石墨烯在60-120℃下乾燥後,經過溼磨風乾至平均粒度0.2μm,過200目篩,得到預處理氧化石墨烯。

13.所述原料b為低鈷預燒料,具體為主項分子式為sr

x

cayla

1-x-y

fencozznmo

19

的預燒料;x,y,n,z,m代表摩爾比,取值範圍分別為:0.01≤x≤0.2,0.35≤y≤0.62,7.5≤n≤12,0.01≤z≤0.1,0.01≤m≤0.1,通過降低四氧化三鈷的使用量,使預燒料鈷位空缺,形成記憶效應。

14.進一步地,原料b包括以下步驟製成:

15.步驟s1、配料:根據主項分子式sr

x

cayla

1-x-y

fencozznmo

19

的摩爾比計算srco3、caco3、la2o3、fe2o3、co3o4及zno的質量,然後進行稱量,得到配料,氧化物原料純度要求均大於97.5%;

16.步驟s2、研磨:將混料加入水球磨機或者砂磨機中,進行1-5h的溼式研磨,得到研磨料,配料、鋼球和水的質量配比為1:6-13:1.5-2.5;

17.步驟s3、預燒:將研磨料脫水烘乾至含水率小於3%;粉碎過80目篩網,然後放置馬弗爐中預燒,預燒溫度為1220-1280℃,時間為60-150min;最後粉碎,粉碎後平均粒度為1.0-5.0μm,得到原料b。

18.一種高磁特性永磁鐵氧體材料的製備方法,包括以下步驟:

19.第一步、二次研磨:將原料a和原料b按照質量比0.12-0.34:1混合得到混合原料,並加入caco3、分散劑和助溶劑,研磨,得到研磨料;

20.第二步、磁場成型:將研磨料沉澱或者直接脫水至料漿濃度為65-70%,在大於120ka/m的高磁場強度下,壓製成密度為3.3-3.4g/cm3的規則磁體;

21.第三步、二次燒結、回火、復燒:將規則磁體放入馬弗爐內燒結,溫度1170-1220℃,保溫40-120min,之後控制含氧率25-45%,溫度900-1050℃,保溫40-310min,最後在溫度1150-1200℃,保溫40-280min,降至室溫,得到密度為5.08-5.19g/cm3的永磁鐵氧體材料。

22.進一步地,第一步中caco3、分散劑和助溶劑加入量均小於混合原料質量的0.6%。

23.進一步地,二次研磨過程中物料、鋼球和水的質量比為1:6-13:1.5-2.5;研磨產物平均粒度在0.45-0.90μm,優選0.65-0.75μm,更優選0.68-0.72μm。

24.進一步地,本發明製得的永磁鐵氧體br≥460mt,hcb≥330ka/m,hcj≥395ka/m,(bh)max≥38.0kj/m3,矩形比hk/hcj≥0.9,hcj溫度係數0-0.07%/k-1

。

25.本發明的有益效果:

26.1、本發明製備a、b兩種原料,按照不同比例混和,通過二次研磨、磁場成型、二次燒結、回火、復燒等工序,改變鐵氧體微觀結構,使其易於取向,緻密性增加,提高密度,增強磁體韌性,降低成型裂紋,提高成品率,得到永磁鐵氧體性能的優異,密度為5.08-5.19g/cm3,br≥460mt,hcb≥330ka/m,hcj≥395ka/m,(bh)max≥38.0kj/m3,矩形比hk/hcj≥0.9,hcj溫度係數0-0.07/k-1

。

27.2、本發明原料a為表面形成包覆層的原料顆粒,原料b為具有記憶效應的鈷位空缺預燒料,在原料a、原料b混合研磨處理時,具有包覆層結構的原料a通過研磨逐層分解,均勻黏附原料b顆粒外層,外層中的石墨烯螯合鈷、硼、鈣元素,促進m型六角晶系顆粒的均勻形成,高溫燒成時易於形成穩定結構,並形成部分熔融物質形態填補縫隙和缺陷,排除氣孔,提高材料緻密性和密度,熔融物質形態的填充可以釘扎磁疇壁,提升磁疇各向異性,促進內稟矯頑力的提升,並對六角晶系的拐點進行修正,拐點圓潤並形成光滑膜層,易於顆粒的磁場取向,提高取向度,易於高剩磁的獲得。

28.3、本發明原料a中的草酸,可以有效抵充原料a、原料b金屬化合物研磨時產生鹼性,使ph值趨近中性(ph值≈7),降低料漿粘性,進一步降低磁場取向時磁粉的轉向難度。

29.4、本發明通過科學合理地選擇原料和配比原料,得到由原料a和原料b混合得到高活性待研磨原料,在研磨過程中通過減少分散劑和助溶劑的加入,以及降低溼磨粉料粒度,

減少非磁性相的產生,並通過合理控制回火溫度、復燒溫度以及含氧率,得到高性能永磁鐵氧體材料。

附圖說明

30.為了更清楚地說明本發明實施例的技術方案,下面將對實施例描述所需要使用的附圖作簡單地介紹,顯而易見地,下面描述中的附圖僅僅是本發明的一些實施例,對於本領域普通技術人員來講,在不付出創造性勞動的前提下,還可以根據這些附圖獲得其他的附圖。

31.圖1為本發明實施例1所得原料a的微觀形貌圖。

32.圖2為本發明實施例1所得原料b的微觀形貌圖。

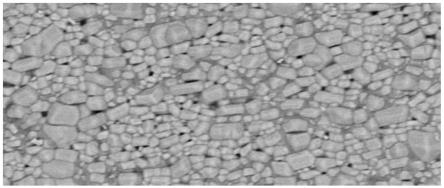

33.圖3為本發明實施例1所得永磁鐵氧體材料的磁體垂直於取向面顆粒微觀形貌圖。

具體實施方式

34.下面將結合本發明實施例中的附圖,對本發明實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例僅僅是本發明一部分實施例,而不是全部的實施例。基於本發明中的實施例,本領域普通技術人員在沒有作出創造性勞動前提下所獲得的所有其它實施例,都屬於本發明保護的範圍。

35.實施例1

36.一種高磁特性永磁鐵氧體材料,原料a和原料b,經過研磨、成型、燒結得到。

37.所述原料a為高活性原料,包括以下步驟製成:

38.準備以下質量百分比原料:預處理氧化石墨烯0.1%、偏硼酸鈣0.2%、維生素c0.5%、酒精(體積分數65%乙醇溶液)20%、草酸0.1%、四氧化三鈷(粒度<80nm)79.1%;將偏硼酸鈣、維生素c、酒精、草酸和四氧化三鈷攪拌混合10min,之後加入預處理氧化石墨烯,繼續攪拌25min,自然風乾,得到原料a。

39.所述預處理氧化石墨烯由以下步驟得到:

40.將氧化石墨烯在100℃下乾燥後,經過溼磨風乾至平均粒度0.2μm,過200目篩,得到預處理氧化石墨烯。

41.對所得的原料a進行微觀形貌檢測,檢測結果如圖1所示,由圖1可以看出,顆粒表面已經形成均勻的包覆層。

42.所述原料b為低鈷預燒料,具體為主項分子式為sr

x

cayla

1-x-y

fencozznmo

19

的預燒料;x,y,n,z,m代表摩爾比,取值範圍分別為:0.01=x,y=0.62,n=11.71,z=0.1,m=0.1,包括以下步驟製成:

43.步驟s1、配料:根據主項分子式sr

x

cayla

1-x-y

fencozznmo

19

的摩爾比計算srco3、caco3、la2o3、fe2o3、co3o4及zno的質量,然後進行稱量,得到配料,氧化物原料純度要求均大於97.5%;

44.步驟s2、研磨:將混料加入水球磨機或者砂磨機中,進行1h的溼式研磨,得到研磨料,配料、鋼球和水的質量配比為1:6:1.5;

45.步驟s3、預燒:將研磨料脫水烘乾至含水率小於3%;粉碎過80目篩網,然後放置馬弗爐中預燒,預燒溫度為1220℃,時間為50min;最後粉碎,粉碎後平均粒度為1.0-5.0μm,得

到原料b。

46.對所得的原料b進行微觀形貌檢測,檢測結果如圖2所示,由圖2可以看出,原料b為標準m型六角晶繫結構。

47.該高磁特性永磁鐵氧體材料的製備方法,包括以下步驟:

48.第一步、二次研磨:將原料a和原料b按照質量比0.12:1混合得到混合原料,並加入caco3、分散劑和助溶劑,研磨(物料、鋼球和水的質量比為1:6:1.5),得到平均粒度在0.811μm研磨料;

49.第二步、磁場成型:將研磨料沉澱或者直接脫水至料漿濃度為65%,在大於120ka/m的高磁場強度下,壓製成密度為3.3g/cm3的規則磁體;

50.第三步、二次燒結、回火、復燒:將規則磁體放入馬弗爐內燒結,溫度1200℃,保溫40min,之後控制含氧率30%,溫度1000℃,保溫150min,最後在溫度1150℃,保溫80min,降至室溫,得到永磁鐵氧體材料。

51.其中,第一步中caco3用量為混合原料質量的0.4%,分散劑為山梨糖醇,用量為混合原料質量的0.3%,助溶劑為矽微粉,用量為混合原料質量的0.2%。

52.對所得的永磁鐵氧體材料進行磁體垂直於取向面顆粒微觀形貌檢測,測試結果如圖3所示,由圖3可以看出,該永磁鐵氧體材料組分均一、無氣孔和裂縫,原因在於表面具有包覆層結構的原料a在原料a和原料b混合研磨處理階段中,原料a會逐層分解,並均勻粘附在b料顆粒外層,外層的石墨烯螯合鈷、硼、鈣元素,促進m型六角晶系顆粒的均勻形成,高溫燒成時,易於形成穩定結構,並形成部分熔融物質形態填補縫隙和缺陷,排除氣孔(見圖3),提高材料緻密性和密度,熔融物質形態的填充可以釘扎磁疇壁,提升磁疇各向異性,促進內稟矯頑力的提升,並對六角晶系的拐點進行修正,拐點圓潤並形成光滑膜層,易於顆粒的磁場取向,提高取向度,易於高剩磁的獲得(如圖2),而a料中加入草酸,可以有效抵充a、b料的金屬化合物研磨時產生鹼性,使ph值趨近中性(ph值≈7),減低料漿粘性,進一步降低磁場取向時磁粉的轉向難度。

53.實施例2-13

54.按照表1執行配製原料a和原料b;按照表2執行原料a和原料b之間的質量比,碳酸鈣、山梨糖醇、矽微粉的用量,燒結溫度、研磨粒度,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

55.對比例1-4

56.按照表1執行配製原料a和原料b;按照表2執行原料a和原料b之間的質量比,碳酸鈣、山梨糖醇、矽微粉的用量,燒結溫度、研磨粒度,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

57.對實施例1和實施例2-13以及對比例1-4所製備的永磁鐵氧體材料進行性能測試,測試結果如表2所示。

58.表1

59.[0060][0061]

表2

[0062]

[0063][0064]

從表1和2可以看出:實施例1和實施例2-13以及對比例1-4中a料配比不同,b料分子式不同,二次的輔料添加劑(碳酸鈣、山梨糖醇、矽微粉)配比相同,平均粒度為0.80-0.82μm;

[0065]

原料a用量在下限時,比較例1和實施例1相比,比較例1的hcj值偏低,原因在於此時石墨烯螯合的鈷鈣元素及酸鹼中h+(草酸)較少,無法充分補足缺陷;

[0066]

實施例2到實施例5為石墨烯、偏硼酸鈣、草酸、維生素c的量均勻增加引起的性能變化,隨著含量的增加,剩磁變量幅度較小,內稟呈現上漲趨勢;但是比較例2和比較例3剩磁呈較大下降,是因為加入了較大量的草酸或維生素c所致,草酸的和維生素c的過量添加會引起酸鹼不平衡以及非磁性相的增多引起磁性能的下降;

[0067]

比較例3和實施例6相比,發現zn含量的顯著過量添加會較大幅度地影響產品的內稟;

[0068]

實施例13和比較例4發現a料的添加比例較大時,剩磁出現明顯下滑,應該是隨著a料非磁性相的增多,引起磁性能的下降;

[0069]

綜上,相比於比較例1-4而言,實施例1-13所製備的永磁鐵氧體性能更高,原因在於實施例1-13中原料a和原料b製備所需原料的配比、原料a和原料b質量比設置的更優,因此原料的選擇以及科學合理地配是得到高性能永磁鐵氧體材料的原因之一。

[0070]

實施例14-26

[0071]

按照表3執行配製原料a和原料b;按照表4執行原料a和原料b之間的質量比,碳酸鈣、山梨糖醇、矽微粉的用量,燒結溫度、研磨粒度,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

[0072]

對比例5-8

[0073]

按照表3執行配製原料a和原料b;按照表4執行原料a和原料b之間的質量比,碳酸鈣、山梨糖醇、矽微粉的用量,燒結溫度、研磨粒度,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

[0074]

對實施例14-26和比較例5-8所製備的永磁鐵氧體材料進行性能測試,測試結果如表4所示。

[0075]

表3

[0076][0077][0078]

表4

[0079][0080]

從表3和4可以看出:實施例14-26和比較例5-8二次配比不加碳酸鈣,平均粒度0.7-0.73μm;

[0081]

相對於表1和2,不同平均粒度情況下,通過不加caco3和降低二次溼磨粉料粒度,剩磁相對提高2-3mt,內稟相對提高1-3ka/m;碳酸鈣的二次料不添加,分散劑和助溶劑的少量添加,能夠充分體現材料的本徵特性,粒度的降低可以提高材料的整體磁性能;角形比、密度和溫度係數沒有明顯變化;

[0082]

綜上,通過減少分散劑和助溶劑的加入,以及降低溼磨粉料粒度,能夠提高材料的整體磁性能。

[0083]

實施例27-39

[0084]

按照表5執行配製原料a和原料b;按照表6執行原料a和原料b之間的質量比,碳酸鈣、山梨糖醇、矽微粉的用量,燒結溫度、研磨粒度,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

[0085]

對比例9-12

[0086]

按照表5執行配製原料a和原料b;按照表6執行原料a和原料b之間的質量比,碳酸鈣、山梨糖醇、矽微粉的用量,燒結溫度、研磨粒度,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

[0087]

對實施例27-39和比較例9-12所製備的永磁鐵氧體材料進行性能測試,測試結果如表6所示。

[0088]

表5

[0089][0090][0091]

表6

[0092][0093]

從表5和6可以看出:實施例27-39和比較例9-12中原料a料配比不同,b料分子式不同,二次的輔料添加劑(碳酸鈣、山梨糖醇、矽微粉)配比相同,平均粒度0.5-0.66μm;

[0094]

隨著平均粒度0.52μm以下,磁性能,角形比反而隨溫度的降低而降低,溫度係數反之,應該是平均粒度的減低,出現少量顆粒遠小於單疇臨界尺寸,產生出了少量超順磁顆粒,而超順磁顆粒的hcj幾乎為零,所以比較例9的內稟相較於表4的比較例5出現了顯著的降低,並且由於粒度超細,易聚集成團,取向性不好,比表面積增大,燒結時極易結晶,所以表6種的比較例9至實施例30的剩磁內稟和角形比都出現不同程度的下滑,密度隨之降低,且hcj溫度係數隨之升高;但是隨著平均粒度的增加,剩磁和內稟矯頑力出現顯著增加;平均粒度表現在0.62-0.65微米(表6中實施例34至比較例12);

[0095]

綜上,二次研磨過程中研磨產物粒度對永磁鐵氧體的性能影響較大,結合表3和表4,研磨產物粒度過小和過大都會對永磁鐵氧體的性能產生不利影響,因此,合理控制研磨產物粒度是得到高性能永磁鐵氧體材料的原因之一。

[0096]

實施例40-50

[0097]

按照表7執行配製原料a和原料b;二次研磨過程中控制原料a和原料b的質量比均為0.26,按照表8執行燒結溫度、回火溫度、復燒溫度和含氧率,參照實施例1的製備方法,除表格中所述數據以及二次研磨過程中原料a和原料b的質量比不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

[0098]

對比例13-16

[0099]

按照表7執行配製原料a和原料b;二次研磨過程中控制原料a和原料b的質量比均為0.26,按照表8執行燒結溫度、回火溫度、復燒溫度和含氧率,參照實施例1的製備方法,除表格中所述數據不同於實施例1,其餘步驟均與實施例1相同,得到各組永磁鐵氧體材料。

[0100]

對實施例40-50和比較例13-16所製備的永磁鐵氧體材料進行性能測試,測試結果如表8所示。

[0101]

表7

[0102][0103]

表8

[0104]

[0105][0106]

從表7和8可以看出:實施例40-50和比較例13-16中原料a和原料ab料比例不變,二次添加和燒結溫度一致;

[0107]

回火、復燒溫度的提高以及含氧率的增加,磁性能和密度有較明顯的提高(對比表2、表4、表6),hcj的溫度係數則變化相對不明顯,磁性能高值br為471.2mt,hcj為421.5ka/m,但是復燒溫度超過燒結溫度和含氧量率的提高,會造成鐵氧體固相反應速度加劇,晶粒長大結晶偏大,引起性能偏低。

[0108]

比較例13是回火溫度、燒結溫度及含氧率偏低;比較例14和比較例15是含氧率升高對此性能的影響反而降低;比較例16是因為復燒溫度過高引起產品晶粒長大,造成內稟和角形比降低。

[0109]

綜上,合理控制回火溫度、復燒溫度以及含氧率是得到高性能永磁鐵氧體材料的原因之一。

[0110]

在說明書的描述中,參考術語「一個實施例」、「示例」、「具體示例」等的描述意指結合該實施例或示例描述的具體特徵、結構、材料或者特點包含於本發明的至少一個實施例或示例中。在本說明書中,對上述術語的示意性表述不一定指的是相同的實施例或示例。而且,描述的具體特徵、結構、材料或者特點可以在任何的一個或多個實施例或示例中以合適的方式結合。

[0111]

以上內容僅僅是對本發明的構思所作的舉例和說明,所屬本技術領域的技術人員對所描述的具體實施例做各種各樣的修改或補充或採用類似的方式替代,只要不偏離發明的構思或者超越本權利要求書所定義的範圍,均應屬於本發明的保護範圍。