一種石墨相氮化碳光催化材料及其製備方法

2024-04-13 10:15:05 4

1.本發明涉及光催化劑領域,具體涉及一種石墨相氮化碳光催化材料及其製備方法。

背景技術:

2.由於對環境保護和能源難題的日益關注,基於半導體的光催化系統作為一種核心的太陽能轉換技術在可再生能源領域得到了廣泛的應用。在過去的半個世紀裡,研究人員在開發紫外-可見光催化劑方面取得了重大進展,而由於紅外光佔太陽能的50%左右,設計紫外-可見-近紅外響應的寬光譜光催化劑被認為是在光催化中充分利用太陽能的一個基本問題。一般來說,典型的全光譜驅動的光催化劑,如窄帶隙半導體、上轉換材料和等離子體納米粒子,仍然遠離實際應用,受到包括電子-空穴對的快速重組、高加工成本和光腐蝕敏感性的阻礙。因此,開發具有超穩定性、高效率和低成本的新型全光譜光催化劑是一項緊迫而富有挑戰性的任務。

3.石墨相氮化碳是近些年來新興的一種聚合物半導體材料,由於其相比於其他無機半導體材料具有易於合成、不含金屬元素、成本低、對環境綠色無害、合適的能帶位置以及能帶結構可控等優點,已成為光催化能源轉換方向的新星,廣泛地應用於汙染物降解和太陽能轉化等領域。然而,石墨相氮化碳的固有光吸收範圍僅限於460納米,其對可見光與紅外光的吸收利用仍然嚴重不足,因此,找到合適的方法來實現石墨相氮化碳的全太陽光譜吸收是非常重要的。

4.目前各種石墨相氮化碳改性策略被設計用來擴大其光吸收範圍,如摻雜、缺陷、耦合以及染料敏化。在中國專利1(cn108706559a)中,通過紅外加熱富氮小分子製得的石墨相氮化碳,光響應範圍可達到近600納米;在中國專利2(cn112142022a)中,通過在前驅體中加入葡萄糖作為摻雜劑,製得的氮化碳吸收波長在460納米到1000納米範圍內可調。儘管已提出多種改性方法實現石墨相氮化碳光吸收範圍的拓寬,但距離實現其對紫外-可見-近紅外全太陽光譜的響應仍有較大距離,因此需要發展一種新型的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的製備方法。

技術實現要素:

5.為了解決現有石墨相氮化碳光催化材料光吸收範圍過窄的問題,本發明的目的就是提供一種石墨相氮化碳光催化材料及其製備方法,該材料可實現紫外-可見-近紅外全光譜響應,提高對太陽能的吸收利用能力,從而提高其光催化性能。

6.因此,在一個方面,本發明提供一種石墨相氮化碳光催化材料的製備方法,所述方法包括以下步驟:

7.(1)在惰性氣體保護下,將石墨相氮化碳粉體、鎂粉、無水氯化鋁混合併研磨,得到混合物;

8.(2)將所述混合物置於反應釜,放入烘箱,加熱至200℃-300℃然後保溫,然後自然

冷卻,得到氮化碳還原產物;

9.(3)將所述氮化碳還原產物依次在鹽酸溶液、去離子水、無水乙醇中洗滌,離心,在乾燥箱中60-80℃乾燥,經研磨得到所述石墨相氮化碳光催化材料粉末。

10.進一步地,步驟(1)中,所述石墨相氮化碳粉體、鎂粉及無水氯化鋁的重量比為1:(0.1-1):(1-40)。

11.進一步地,步驟(1)在氬氣手套箱中進行。

12.進一步地,步驟(1)中,研磨工序在瑪瑙研缽中完成,研磨時間為5-60分鐘。

13.進一步地,步驟(2)中,烘箱加熱速率為1-20℃/分鐘。

14.進一步地,步驟(2)中,保溫時間為1-24小時。

15.進一步地,步驟(2)中,所述反應釜為不鏽鋼反應釜。

16.進一步地,步驟(3)中,鹽酸溶液的濃度(質量分數)為3%-38%。

17.進一步地,步驟(3)中,離心轉速為3000-12000轉/分鐘,離心時間為3-20分鐘。

18.進一步地,步驟(3)中,研磨工序在瑪瑙研缽中完成,研磨時間為5-60分鐘。

19.在另一個方面,本發明提供通過以上製備方法獲得的石墨相氮化碳光催化材料。

20.進一步地,所述石墨相氮化碳光催化材料的光吸收範圍為300-2500納米。本發明的石墨相氮化碳光催化材料可吸收紫外-可見-近紅外波段光譜,並可以直接用於水體中和大氣中汙染物的光催化降解中。

21.本發明的設計機理如下:

22.本發明的一種一種紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料及其製備方法,採用低溫熔融鹽輔助鎂熱還原的方式。氮化碳、鎂粉和無水氯化鋁一起加熱至200℃以上時,無水氯化鋁晶體由於溫度高於其熔點(194℃)融化成液體,而金屬鎂則會在熔融的氯化鋁液體中發生電離,產生大量具有更強的還原性的溶劑化電子。進一步地,這些溶劑化電子滲透進入石墨相氮化碳,並與氮原子發生反應,在石墨相氮化碳中產生大量氮缺陷,而氮缺陷可以在石墨相氮化碳的帶隙中產生缺陷能級,導致導帶位置的下降,從而實現帶隙的縮小,有效地將光吸收範圍覆蓋至近紅外波段。

23.與現有技術相比,本發明的優勢在於:

24.(1)本發明採用的熔融鹽輔助低溫鎂熱還原方法相比於其他還原方法,對石墨相氮化碳具有更強的還原能力,更低的反應溫度,以及更均勻穩定的反應過程。

25.(2)本發明僅使用手套箱、不鏽鋼反應釜和烘箱,且反應溫度較低,無需高溫高壓的環境,合成工藝簡單、反應條件溫和,成本較低。

26.(3)本發明製備的寬光譜石墨相氮化碳對製備工藝沒有嚴苛要求,在多種反應物比例、升溫保溫條件下均可成功製備,具有較高的生產容錯率,有利於規模化生產。

27.(4)本發明製備寬光譜石墨相氮化碳所使用的石墨相氮化碳、鎂粉、無水氯化鋁原料,來源廣泛並且價格低廉,有利於規模化生產。

28.(5)本發明製備的寬光譜石墨相氮化碳與普通石墨相氮化碳相比,光吸收範圍大幅度提升,覆蓋300-2500納米,可實現對紫外-可見-近紅外光譜的全吸收,有利於提高材料的光催化性能。

附圖說明

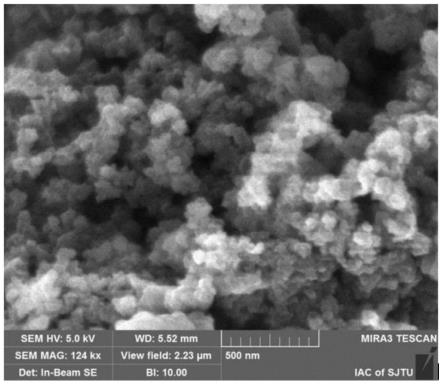

29.圖1是本發明實施例1製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的掃描電鏡圖;

30.圖2是本發明實施例1製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的x射線衍射圖譜;

31.圖3是本發明實施例1製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜;

32.圖4是本發明實施例2製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的x射線衍射圖譜;

33.圖5是本發明實施例2製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜;

34.圖6是本發明實施例3製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的x射線衍射圖譜;

35.圖7是本發明實施例3製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜;

36.圖8是本發明實施例3製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的taucplot圖;

37.圖9是本發明實施例4製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜;

38.圖10是本發明實施例5製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜;

39.圖11是本發明對比例1所製備的碳化石墨相氮化碳的拉曼光譜;

40.圖12是本發明對比例2所製備的石墨相氮化碳的紫外-可見-近紅外漫反射吸收光譜;

41.圖13是本發明實施例1所製備的紫外-可見-近紅外全光譜響應石墨相氮化碳光催化材料的亞甲基藍降解曲線;

42.圖14是普通的石墨相氮化碳光催化材料的亞甲基藍降解曲線。

具體實施方式

43.以下參考說明書附圖介紹本發明的多個優選實施例,使其技術內容更加清楚和便於理解。本發明可以通過許多不同形式的實施例來得以體現,本發明的保護範圍並非僅限於文中提到的實施例。

44.實施例1:

45.一種石墨相氮化碳光催化材料的製備方法,包括以下步驟:

46.(1)在氬氣手套箱中,稱取3克石墨相氮化碳粉體、3克鎂粉以及40克無水氯化鋁混合併研磨30分鐘,得到均勻的混合物;

47.(2)將步驟(1)得到的混合物置於不鏽鋼反應釜,將其放入烘箱中,以10℃/分鐘加熱至200℃並保溫10小時,自然冷卻後得到氮化碳還原產物;

48.(3)將步驟(2)得到的氮化碳還原產物依次在15%鹽酸溶液、去離子水、無水乙醇

中洗滌、離心三次(10000轉/分鐘,10分鐘),在乾燥箱中80℃乾燥,最後經研磨得到石墨相氮化碳光催化材料粉末。

49.圖1為本實施例所製備的石墨相氮化碳光催化材料的掃描電鏡,從圖中可以看出石墨相氮化碳經過熔融鹽輔助低溫鎂熱還原後表面被刻蝕出孔洞。

50.圖2為本實施例所製備的石墨相氮化碳光催化材料的x射線衍射圖譜,表明所製備的石墨相氮化碳光催化材料純度較高,不存在其他物相。

51.圖3為本實施例所製備的石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜,從圖中可以看出,所製備的石墨相氮化碳光催化材料的光吸收範圍覆蓋了紫外-可見-近紅外波段(300-2500納米)。

52.實施例2:

53.一種石墨相氮化碳光催化材料的製備方法,包括以下步驟:

54.(1)在氬氣手套箱中,稱取3克石墨相氮化碳粉體、3克鎂粉以及40克無水氯化鋁混合併研磨30分鐘,得到均勻的混合物;

55.(2)將步驟(1)得到的混合物置於不鏽鋼反應釜,將其放入烘箱中,以10℃/分鐘加熱至250℃並保溫10小時,自然冷卻後得到氮化碳還原產物;

56.(3)將步驟(2)得到的氮化碳還原產物依次在15%鹽酸溶液、去離子水、無水乙醇中洗滌、離心三次(10000轉/分鐘,10分鐘),在乾燥箱中80℃乾燥,最後經研磨得到石墨相氮化碳光催化材料粉末。

57.圖4為本實施例所製備的石墨相氮化碳光催化材料的x射線衍射圖譜,表明所製備的石墨相氮化碳光催化材料純度較高,不存在其他物相。

58.圖5為本實施例所製備的石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜,從圖中可以看出,所製備的石墨相氮化碳光催化材料的光吸收範圍覆蓋了紫外-可見-近紅外波段(300-2500納米)。

59.實施例3:

60.一種石墨相氮化碳光催化材料的製備方法,包括以下步驟:

61.(1)在氬氣手套箱中,稱取3.6克石墨相氮化碳粉體、2.4克鎂粉以及40克無水氯化鋁混合併研磨30分鐘,得到均勻的混合物;

62.(2)將步驟(1)得到的混合物置於不鏽鋼反應釜,將其放入烘箱中,以10℃/分鐘加熱至200℃並保溫10小時,自然冷卻後得到氮化碳還原產物;

63.(3)將步驟(2)得到的氮化碳還原產物依次在15%鹽酸溶液、去離子水、無水乙醇中洗滌、離心(10000轉/分鐘,10分鐘)三次,在乾燥箱中80℃乾燥,最後經研磨得到石墨相氮化碳光催化材料粉末。

64.圖6為本實施例所製備的石墨相氮化碳光催化材料的x射線衍射圖譜,表明所製備的石墨相氮化碳光催化材料純度較高,不存在其他物相。

65.圖7為本實施例所製備的石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜,一般地,光吸收範圍的判斷根據吸收光譜圖中,過曲線極值點作切線,該切線與x軸的交點即為吸收波長的閾值。從圖中可以看出,所製備的石墨相氮化碳光催化材料的光吸收範圍覆蓋了紫外-可見-近紅外波段(300-2500納米)。

66.對於光催化半導體材料,光生載流子是由價帶電子吸收光子能量後從價帶躍遷到

導帶而產生的,因此能被吸收的光子能量應大於半導體帶隙寬度。另一方面,光的波長越大,能量越小,半導體發生本徵吸收的最大波長對應的光子能量即等於半導體的帶隙,所以可以根據半導體帶隙寬度估算出其本徵吸收的光波的最大波長。因此,進一步地,圖8為本實施例所製備的石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜換算得到的taucplot圖,從圖中可以看出,所製備的石墨相氮化碳光催化材料的帶隙為0.414電子伏特,根據計算公式eg=hv=hc/λ,其中eg為半導體帶隙,h為普朗克常數,v為光子極限頻率,c為光速,λ為光子極限波長,計算得最大光吸收波長為3000納米。

67.實施例4:

68.一種石墨相氮化碳光催化材料的製備方法,包括以下步驟:

69.(1)在氬氣手套箱中,稱取3克石墨相氮化碳粉體、3克鎂粉以及20克無水氯化鋁混合併研磨30分鐘,得到均勻的混合物;

70.(2)將步驟(1)得到的混合物置於不鏽鋼反應釜,將其放入烘箱中,以10℃/分鐘加熱至200℃並保溫10小時,自然冷卻後得到氮化碳還原產物;

71.(3)將步驟(2)得到的氮化碳還原產物依次在15%鹽酸溶液、去離子水、無水乙醇中洗滌、離心(10000轉/分鐘,10分鐘)三次,在乾燥箱中80℃乾燥,最後經研磨得到石墨相氮化碳光催化材料粉末。

72.圖9為本實施例所製備的石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜,從圖中可以看出,所製備的石墨相氮化碳光催化材料的光吸收範圍覆蓋了紫外-可見-近紅外波段(300-2500納米)。

73.實施例5:

74.一種石墨相氮化碳光催化材料的製備方法,包括以下步驟:

75.(1)在氬氣手套箱中,稱取3克石墨相氮化碳粉體、3克鎂粉以及40克無水氯化鋁混合併研磨60分鐘,得到均勻的混合物;

76.(2)將步驟(1)得到的混合物置於不鏽鋼反應釜,將其放入烘箱中,以10℃/分鐘加熱至200℃並保溫5小時,自然冷卻後得到氮化碳還原產物;

77.(3)將步驟(2)得到的氮化碳還原產物依次在15%鹽酸溶液、去離子水、無水乙醇中洗滌、離心三次(10000轉/分鐘,10分鐘),在乾燥箱中80℃乾燥,最後經研磨得到石墨相氮化碳光催化材料粉末。

78.圖10為本實施例所製備的石墨相氮化碳光催化材料的紫外-可見-近紅外漫反射吸收光譜,從圖中可以看出,所製備的石墨相氮化碳光催化材料的光吸收範圍覆蓋了紫外-可見-近紅外波段(300-2500納米)。

79.對比例1:

80.對比例1的製備方法與實施例1相似,不同之處在於:

81.步驟(1)中,在氬氣手套箱中,稱取3克石墨相氮化碳粉體、6克鎂粉以及40克無水氯化鋁混合併研磨30分鐘,得到均勻的混合物。

82.圖11為本對比例所製備的碳化石墨相氮化碳的拉曼光譜,從圖中可以看出,在1300釐米-1和1580釐米-1附近分別存在d峰和g峰,表明材料發生碳化,不再是單純的石墨相氮化碳。

83.對比例2:

84.對比例2的製備方法與實施例1相似,不同之處在於:

85.步驟(1)中,在氬氣手套箱中,稱取3克石墨相氮化碳粉體、3克鎂粉以及0.5克無水氯化鋁混合併研磨30分鐘,得到均勻的混合物。

86.圖12為本對比例所製備的石墨相氮化碳的紫外-可見-近紅外漫反射吸收光譜,從圖中可以看出,所製備的石墨相氮化碳光催化材料的光吸收範圍在500納米以內,無法拓寬至近紅外光範圍。

87.如前文所述,本發明的機制在於在石墨相氮化碳中產生大量氮缺陷,而氮缺陷可以在石墨相氮化碳的帶隙中產生缺陷能級,導致導帶位置的下降,從而實現帶隙的縮小,因此,氮化碳中的氮缺陷濃度越高,其帶隙就越小,光吸收範圍就越寬。而原料配比會影響到產物中氮缺陷的濃度,其中,鎂粉作為還原劑,其添加比例越高,則產物中氮缺陷濃度越高,產物光吸收範圍越寬,但過高的鎂粉添加比例會導致氮化碳發生碳化,如對比例1。氯化鋁在加熱融化後作為反應環境也需要控制其添加比例在適當範圍內,過少的氯化鋁會導致鎂粉無法充分電離而不能與氮化碳發生反應,如對比例2,過多的氯化鋁則會導致反應環境中反應物濃度過低,無法很好地相互接觸,同時提高了原料成本。

88.實驗實施例1:光催化材料的汙染物降解催化實驗及結果

89.試驗樣品:實施例1製備得到的石墨相氮化碳光催化材料;普通的石墨相氮化碳光催化材料。

90.試驗過程:光催化降解性能測試在石英玻璃反應器中進行。選取亞甲基藍作為目標降解物。

91.室溫下將50毫克試驗樣品分散到50毫升、40毫克/升的亞甲基藍水溶液中,黑暗環境下磁力攪拌1小時達到吸附-脫附平衡,打開配備am1.5濾光片的氙燈,使用模擬太陽光照射,並從光照開始進行計時,每間隔1小時取樣4毫升溶液。將溶液經0.22微米孔徑濾器過濾後,用紫外-可見分光光度計在664納米波長處測量其吸光度,根據beer-lambert定律可以由測得的吸光度計算得濾液中亞甲基藍的含量,進而繪製降解曲線。

92.試驗結果:結果如圖13、圖14所示。

93.圖13為本發明實施例1所製備的石墨相氮化碳光催化材料的亞甲基藍降解曲線,從中可以看出,在模擬太陽光照射下,實施例1製備得到的石墨相氮化碳光催化材料在5小時內完全降解亞甲基藍。

94.圖14為普通的石墨相氮化碳光催化材料的亞甲基藍降解曲線,從中可以看出,在模擬太陽光照射下,普通的石墨相氮化碳光催化材料在10小時內降解了99.13%亞甲基藍。二者比較可見實施例1製備得到的石墨相氮化碳光催化材料的光催化降解性能明顯優於普通的石墨相氮化碳光催化材料。實驗結果表明,本發明製備的石墨相氮化碳光催化材料可通過實現紫外-可見-近紅外全光譜響應,提高對太陽能的吸收利用能力,從而提高其光催化性能。

95.應當理解,上述對實施例的描述是為便於該技術領域的技術人員能理解和使用發明。熟悉本領域技術的專業人員顯然可以輕易地對這些實施例進行各種修改,並無需經過創造性的勞動就可以把在此闡明的一般原理應用到其他實施例中。因此,本發明不限於上述實施例,本領域技術人員依據本發明的揭示,在不脫離本發明範疇所做出的改進和修改都應該在本發明的保護範圍之內。