RV減速模塊和執行器的製作方法

2024-04-15 16:23:05 1

rv減速模塊和執行器

技術領域

1.本技術涉及執行器技術領域,尤其涉及一種rv減速模塊和執行器。

背景技術:

2.機器人設置有執行器,以控制機器人執行相應的動作。對於執行器而言,其包括減速模塊,減速模塊一般有三種類型,包括行星減速、諧波減速以及rv減速,其中rv減速模塊又包括曲軸、擺盤和齒輪,齒輪軸能夠傳遞動力,帶動曲軸同步轉動,曲軸的轉動又帶動其上的擺盤擺動。

3.傳統的rv減速模塊中擺盤均是金屬材料製成,雖然具有較高的硬度和耐用性,但金屬材料的擺盤需要非常高的加工精度要求與裝配精度要求。

技術實現要素:

4.鑑於上述問題,提出了本技術實施例,以便提供一種解決上述問題或至少部分地解決上述問題的rv減速模塊和執行器。

5.本技術實施例提供一種rv減速模塊,包括:

6.擺盤,所述擺盤設置有連接孔,所述擺盤採用複合材料;

7.行星齒輪,所述行星齒輪位於所述擺盤的一側,所述行星齒輪設置有安裝孔;以及,

8.曲軸,所述曲軸與所述安裝孔緊配插合,且所述曲軸還穿設於所述連接孔,所述曲軸能夠在所述行星齒輪的帶動下轉動,並驅動所述擺盤擺動。

9.可選地,所述曲軸包括第一軸段和第二軸段,所述第一軸段的中心軸線和所述第二軸段的中心軸線錯開;

10.所述安裝孔為非同心孔,所述安裝孔與所述第一軸段和所述第二軸段適配插合。

11.可選地,所述減速模塊包括兩個所述擺盤,兩個所述擺盤沿所述曲軸的長度方向分布,且兩個所述擺盤位於所述行星齒輪的同一側;

12.所述曲軸包括兩個第二軸段,兩所述第二軸段的中心軸線錯開,兩所述擺盤分別安裝於兩所述第二軸段。

13.可選地,每一個所述連接孔對應設置兩個法蘭軸承,所述法蘭軸承包括相連的軸承部和法蘭部,所述軸承部設置在所述連接孔內,所述法蘭部的外徑大於所述連接孔的外徑,兩個所述法蘭軸承沿所述連接孔的貫穿方向分布,且兩個所述法蘭部呈相互遠離設置。

14.可選地,所述擺盤設有至少三個所述連接孔,至少三個所述連接孔環繞所述擺盤的中心軸線分布;每一個所述連接孔均對應設置一個所述曲軸,每一所述曲軸上均安裝有所述行星齒輪。

15.可選地,所述減速模塊還包括多根滾針和針保持架,多根所述滾針定位於所述針保持架並環繞所述擺盤設置;所述針保持架採用複合材料。

16.可選地,所述減速模塊還包括減速殼體以及轉動安裝在所述減速殼體中的輸出法

蘭與輸出固定架,所述擺盤還開通有避讓孔,所述輸出法蘭與輸出固定架中的一者具有穿過所述避讓孔的連接結構並與另一者連接固定;所述行星齒輪與擺盤位於所述輸出固定架與輸出法蘭之間。

17.可選地,所述複合材料包括聚醚醚酮、聚甲醛、聚己二醯丁二胺中的任意一種或多種。

18.可選地,所述擺盤的中心開設有讓位孔,所述讓位孔用以供導線通過。

19.本技術實施例還提出一種執行器,包括:

20.驅動模塊,所述驅動模塊包括電機;以及,

21.減速模塊,所述減速模塊包括太陽齒輪,所述太陽齒輪與所述行星齒輪嚙合,所述電機與所述太陽齒輪驅動連接。

22.本技術實施例提供的技術方案,擺盤採用複合材料。複合材料具有低彈性模量,材質相對於金屬而言較軟,在受力時能夠產生一定的彈性變形,因此利用複合材料的低彈性模量,可以降低減速模塊的加工精度要求,利用減速模塊的結構特點提高複合材料版減速器的剛性和負載能力。

附圖說明

23.為了更清楚地說明本技術實施例或現有技術中的技術方案,下面將對實施例或現有技術描述中所需要使用的附圖作一簡單地介紹,顯而易見地,下面描述中的附圖是本技術實施例的一些實施例,對於本領域普通技術人員來講,在不付出創造性勞動的前提下,還可以根據這些附圖獲得其他的附圖。

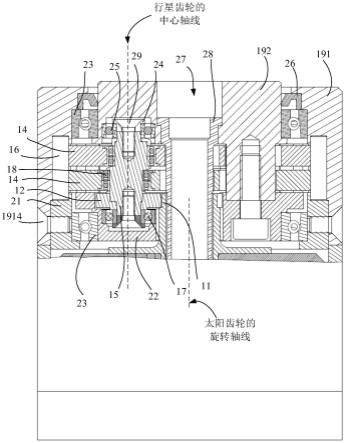

24.圖1為本技術實施例中的一種執行器的結構示意圖;

25.圖2為圖1中減速模塊的分解示意圖;

26.圖3為圖2中減速模塊的剖切示意圖;

27.圖4為圖1中驅動模塊的分解示意圖;

28.圖5為圖1中驅動模塊的剖切示意圖;

29.圖6為圖2中行星齒輪的結構示意圖;

30.圖7為圖2中行星齒輪的平面示意圖;

31.圖8為圖2中行星齒輪的另一平面示意圖;

32.圖9為圖2中擺盤的結構示意圖;

33.圖10為圖2中擺盤的剖切示意圖;

34.圖11為圖2中曲軸的結構示意圖;

35.圖12為圖2中曲軸的平面示意圖。

36.附圖標記:

[0037][0038]

具體實施方式

[0039]

為使本技術實施例的目的、技術方案和優點更加清楚,下面將結合本技術實施例中的附圖,對本技術實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例是本技術實施例一部分實施例,而不是全部的實施例。基於本技術中的實施例,本領域普通技術人員在沒有做出創造性勞動前提下所獲得的所有其他實施例,都屬於本技術實施例保護的範圍。

[0040]

需要說明的是,在本技術的描述中,若出現術語「第一」、「第二」等,則「第一」、「第二」僅用於方便描述不同的部件或名稱,而不能理解為指示或暗示順序關係、相對重要性或者隱含指明所指示的技術特徵的數量。由此,限定有「第一」、「第二」的特徵可以明示或者隱含地包括至少一個該特徵。另外,若全文中出現「和/或」,則其含義為,包括三個並列的方案,以「a和/或b為例」,包括a方案,或b方案,或a和b同時滿足的方案。

[0041]

除非另有定義,本文所使用的所有的技術和科學術語與屬於本技術的技術領域的

技術人員通常理解的含義相同。本文中在本技術的說明書中所使用的術語只是為了描述具體的實施例的目的,不是旨在於限制本技術。

[0042]

請結合參考圖1至圖4,本技術實施例提供一種執行器100,執行器100可以是rv執行器100。執行器100包括rv減速模塊10和驅動模塊30,驅動模塊30為減速模塊10提供動力,驅動減速模塊10進行減速後輸出扭矩。

[0043]

本技術實施例提供一種rv減速模塊10,rv減速模塊10包括減速組件,驅動模塊30包括驅動組件,驅動組件可以包括電機33等可以提供動力的驅動機構,該驅動機構具有驅動輸出端,驅動輸出端與減速組件驅動連接,驅動機構驅動減速組件轉動。

[0044]

請結合參考圖2和圖3,具體地,減速組件包括太陽齒輪11、行星齒輪12、擺盤14和曲軸15,太陽齒輪11與驅動組件連接,示例性的,太陽齒輪11與驅動組件的電機33的外轉子連接,電機33可以驅動太陽齒輪11繞一旋轉軸線轉動。行星齒輪12與太陽齒輪11嚙合,並能夠在太陽齒輪11的帶動下轉動。擺盤14與太陽齒輪11沿著旋轉軸線分布,擺盤14開設有連接孔141,行星齒輪12設有安裝孔13,曲軸15沿旋轉軸線延伸,曲軸15穿設於安裝孔13和連接孔141,且曲軸15與行星齒輪12固定,曲軸15與擺盤14活動連接,能夠相對擺盤14轉動。

[0045]

請結合參考圖6至圖9,本技術實施例中,減速組件設置多個行星齒輪12,多個行星齒輪12環繞太陽齒輪11的旋轉軸線分布,相鄰兩個行星齒輪12間隔分布。示例性的,減速組件設有至少三個行星齒輪12。擺盤14上對應每一個行星齒輪12上的安裝孔13均設置一個連接孔141,多個連接孔141環繞擺盤14的中心軸線分布,每一個連接孔141對應設置一個行星齒輪12。相對應的安裝孔13和連接孔141之間均通過一根曲軸15連接,即每一個連接孔141處均對應設置一根曲軸15,即每一根曲軸15上均安裝有行星齒輪12。

[0046]

進一步地,減速組件還包括多根滾針16,多根滾針16環繞所述擺盤14設置,並分布在所述擺盤14的外圍,所述擺盤14能夠擺動,並與所述滾針16接觸。

[0047]

在一具體應用場景中,電機33驅動太陽齒輪11繞旋轉軸線轉動,各個行星齒輪12在太陽齒輪11的帶動下繞自身的中心軸線轉動,並帶動與之固定的曲軸15一起轉動,並且曲軸15與擺盤14之間發生相對轉動,即擺盤14不會隨著曲軸15一起轉動。由於曲軸15為偏心軸,其至少兩個軸段的軸線是錯開的,因此曲軸15在轉動的過程中,相當於是進行一個偏心的轉動,故而在曲軸15自身轉動的過程中,會帶動擺盤14產生擺動,使得擺盤14與外圍的滾針16接觸,產生相互作用力組,因此得到減速模組所需的輸出力矩。

[0048]

請結合參考圖11和圖12,具體地,曲軸15包括第一軸段151和第二軸段152,所述第一軸段151的中心軸線和所述第二軸段152的中心軸線錯開或者相交。所述第一軸段151的中心軸線和所述第二軸段152的中心軸線錯開指的是兩者中心軸線平行但不重合。

[0049]

在一些實施例中,曲軸15包括兩個安裝部,每一個安裝部均包括第一軸段151和第二軸段152,且兩個安裝部的第二軸段152相鄰設置,兩個安裝部的第一軸段151相互遠離設置,即兩個第二軸段152位於兩個第一軸段151之間。可選地,兩個第一軸段151的中心軸線重合,兩個第二軸段152的中心軸線平行且錯開。

[0050]

請再次結合參考圖6和圖7,行星齒輪12設有安裝孔13,安裝孔13貫穿行星齒輪12的兩個端面,安裝孔13呈與第一軸段151和第二軸段152緊配插合的非同心孔狀。具體而言,安裝孔13包括沿行星齒輪12的中心軸線分布的第一孔段131和第二孔段132,第一孔段131和第二孔段132為非同心孔,即第一孔段131和第二孔段132的中心軸線錯開或者相交,第一

孔段131用以供第一軸段151適配插合,第二孔段132用於供第二軸段152適配插合。曲軸15插入到安裝孔13內後,與安裝孔13為緊配插合,由此曲軸15和安裝孔13之間不會發生相對轉動。

[0051]

傳統方案中,曲軸15和行星齒輪12之間一般採用焊接固定或者平鍵連接。對於焊接而言,曲軸15和行星齒輪12無法拆卸,不利於零部件的維護。對於平鍵連接的方式而言,平鍵的增加,佔用空間增大,需要更大的安裝空間,不利於整體執行器100結構的簡化和尺寸的小型化。

[0052]

而本技術實施例中,將行星齒輪12上的安裝孔13設計為非同心孔,並與曲軸15相匹配,形成緊配插合連接。相對於焊接而言,曲軸15和安裝孔13緊配插合的方式為可拆卸連接,利於零部件的維護。相對於平鍵連接而言,無需增加平鍵,且安裝孔13和曲軸15剛好適配,不需要額外增加安裝孔13的孔徑,整體結構緊湊,安裝空間小,利於整個執行器100結構的簡化和尺寸的小型化。採用本技術中的非同心孔,既節省了安裝空間又實現了可拆卸可維護的要求。

[0053]

在一些實施例中,曲軸15的第一軸段151的直徑小於第二軸段152的直徑,第一孔段131的孔徑小於第二孔段132的孔徑,曲軸15可以從第二孔段132插入到第一孔段131,並在第一軸段151與第一孔段131插入到位後,較大的第二軸段152能夠被限制穿入到第一孔段131中。

[0054]

在一些實施例中,第一孔段131在第二孔段132上的正投影位於第二孔段132的邊緣內,因此方便曲軸15沿安裝孔13的貫穿方向插入到第一孔段131和第二孔段132。

[0055]

在一些實施例中,在一些實施例中,第一孔段131的一側孔壁與第二孔段132的一側孔壁平齊。可選地,第一孔段131的中心軸線與第二孔段132的中心軸線平行且錯開設置。由此當第一孔段131的一側孔壁與第二孔段132的一側孔壁平齊時,沿行星齒輪12中心軸線方向看的平面圖中,第一孔段131的孔壁與第二孔段132的孔壁之間的距離在遠離平齊點的方向上逐漸增大。與該實施例相對應的,第一軸段151的中心軸線和第二軸段152的中心軸線平行且錯開設置。

[0056]

在一些實施例中,第一孔段131的中心軸線與行星齒輪12的中心軸線重合,因此整個曲軸15繞著行星齒輪12的中心軸線轉動,曲軸15的第二軸段152相對於行星齒輪12的中心軸線實現偏心轉動。

[0057]

進一步地,行星齒輪12的其中一個端面設置有凸起結構121,第一孔段131貫穿凸起結構121。

[0058]

進一步地,本技術實施例中的執行器100還包括固定軸承17,固定軸承17設置在行星齒輪12外,並位於行星齒輪12設有第一孔段131的一側,曲軸15的第一軸段151伸出第一孔段131,即第一軸段151凸出在行星齒輪12外並與固定軸承17固定,第二軸段152凸出在行星齒輪12外,並與擺盤14固定。

[0059]

請再次結合參考圖2、圖3和圖10,本技術實施例中,擺盤14和曲軸15之間通過軸承連接,以使得曲軸15能夠相對擺盤14發生轉動。即進一步地,本技術實施例中的執行器100還包括法蘭軸承18,法蘭軸承18包括相連的軸承部181和法蘭部182,軸承部181的外徑小於法蘭部182的外徑,因此法蘭部182側向凸出在軸承部181外。軸承部181設置在連接孔141內,法蘭部182的外徑大於連接孔141的外徑,因此法蘭部182位於連接孔141外,且法蘭部

182與擺盤14抵接,以限制擺盤14相對法蘭軸承18自軸承部181向法蘭部182的方向移動。曲軸15與軸承部181固定。

[0060]

本技術實施例中,法蘭軸承18的內圈與曲軸15固定,由於曲軸15的兩端是被固定的,不會發生軸向移動,因此相當於法蘭軸承18也是被固定在曲軸15上。法蘭軸承18的法蘭部182位於擺盤14連接孔141外,因此可以限制擺盤14自軸承部181指向法蘭部182的方向移動,法蘭軸承18可以在軸向上對擺盤14進行限制。相對於傳統方案中需要增加摩擦環來防止擺盤14軸向上的竄動的方式,本技術將普通軸承替換為法蘭軸承18可以在減少結構件的同時,也去掉了多餘的摩擦環進而有效的提高效率。

[0061]

在一些實施例中,每一個連接孔141對應設置兩個法蘭軸承18,兩個法蘭軸承18沿連接孔141的貫穿方向分布,且兩個法蘭部182呈相互遠離設置,兩個軸承部181呈相互靠近設置,並位於兩個法蘭部182之間。一個連接孔141處對應設置兩個法蘭軸承18,兩個法蘭軸承18對擺盤14的限位方向剛好相反,相當於在軸向上對擺盤14進行了夾持固定,限制擺盤14沿曲軸15的長度方向來回竄動。

[0062]

可選地,兩個法蘭軸承18的軸承部181相接觸,由此法蘭軸承18對擺盤14的連接孔141的空間進行了合理利用,法蘭軸承18和法蘭軸承18之間,以及法蘭軸承18和擺盤14之間更加緊湊。

[0063]

進一步地,擺盤14的端面還設有限位沉槽142,連接孔141貫穿限位沉槽142的槽底壁,法蘭部182設置在限位沉槽142內。

[0064]

進一步地,曲軸15設有軸肩153,兩個擺盤14分設於軸肩153的兩相對側,兩個擺盤14上的法蘭軸承18與軸肩153抵接。具體地,曲軸15包括兩個第二軸段152,兩個第二軸段152的中心軸線錯開,兩個擺盤14分設在兩個第二軸段152。在一些實施例中,曲軸15包括兩個安裝部,每一個安裝部均包括第一軸段151和第二軸段152,且兩個安裝部的第二軸段152相鄰設置。軸肩153則位於兩個安裝部之間,即位於兩個第二軸段152之間。軸肩153的設置,使得兩個擺盤14之間具有間隙,減小摩擦,並且軸承可以對擺盤14以及法蘭軸承18進行定位和限位。

[0065]

在一些實施例中,擺盤14採用複合材料。複合材料包括peek(聚醚醚酮)、pom(聚甲醛)、pa46(聚己二醯丁二胺)、pa66加玻纖(聚醯胺66或尼龍66)、igus j、igus j350中的任意一種。另外,其它一些實施例中,針保持架也可以採用複合材料。

[0066]

複合材料具有低彈性模量,材質相對於金屬而言較軟,在受力時能夠產生一定的彈性變形,因此利用複合材料的低彈性模量,可以降低減速模塊10的加工精度要求,利用減速模塊10的結構特點提高複合材料版減速器的剛性和負載能力。採用複合材料的擺盤14的彈性模量低於40gpa,較優的,根據材料的不同選擇,其彈性模量可在1-20gpa範圍內。

[0067]

進一步地,減速模塊10還包括減速殼體,減速殼體形成具有敞口的安裝腔,減速組件位於安裝腔內,減速殼體對減速組件起到保護作用。在一些實施例中,減速殼體包括第一殼體191和針保持架21。

[0068]

多根滾針16定位於針保持架21並環繞針保持架21設置。具體而言,針保持架21設有多個凹槽211,多個凹槽211環繞太陽齒輪11的旋轉軸線分布,每一個滾針16對應一個凹槽211設置,滾針16的一端插入凹槽211內,滾針16的另一端與第一殼體191連接。

[0069]

進一步地,減速模塊10還可以包括輸出固定架22。輸出固定架22部分伸入到針保

持架21內。

[0070]

減速模塊還包括轉動安裝在減速殼體中的輸出法蘭192與輸出固定架22,擺盤14還開通有避讓孔143,輸出法蘭192與輸出固定架22中的一者具有穿過避讓孔143的連接結構1921並與另一者連接固定,另一者上設有插槽221或者孔來供連接結構1921插合;行星齒輪12與擺盤14位於輸出固定架22與輸出法蘭192之間。

[0071]

具體地,連接結構1921可以是插板、插筋、圓形或方方形等形狀的插柱等結構。示例性的,輸出法蘭192上設有三個連接結構1921,擺盤14上開設有三個避讓孔143,三個避讓孔143環繞擺盤14的中心軸線均勻分布。對應地,輸出固定架22設有三個插槽221,三個插槽221與三個連接結構1921一一對應插合。

[0072]

進一步地,輸出固定架22上對應每一個行星齒輪12都設有一個第一安裝槽222,第一安裝槽222的槽口朝向輸出法蘭192,行星齒輪12設置在對應的第一安裝槽22內。此外,固定軸承17也設置在第一安裝槽222內。

[0073]

進一步地,輸出法蘭192和輸出固定架22之間還可以設置緊固件鎖固。在一些實施例中,輸出法蘭192上的連接結構1921與輸出固定架22通過緊固件鎖固,緊固件可以是螺釘或螺栓或鉚釘等結構。

[0074]

輸出法蘭192和輸出固定架22大體可以呈圓形,以便於轉動,同時也可以更好與整個執行器的圓形整體適配。

[0075]

進一步地,減速模塊10還可以包括兩個角接觸球軸承23,一個角接觸球軸承23設置在第一殼體191和輸出法蘭192之間,另一個角接觸球軸承23設置在針保持架21和輸出固定架22之間。

[0076]

減速模塊10還可以包括固定端蓋24,曲軸15的兩端均設有固定端蓋24。

[0077]

曲軸15的另一端部還設有端部軸承25,端部軸承25和固定軸承17分設於曲軸15的兩相對側。端部軸承25的外圈與輸出法蘭192固定。通過端部軸承25與固定軸承17在上下兩端的定位,曲軸15被轉動安裝於相互固定的輸出法蘭192與輸出固定架22之間。

[0078]

另外,以圖3中的部件方位為例,現有的rv減速模塊中一般是用於支撐曲軸的軸承設置在上方,而行星齒輪則安裝在下,即曲軸末端,這種情況下運動部件未與下方的驅動模塊完全隔離開,存在著潤滑油洩露的風險。本方案中將行星齒輪12安裝在上方而固定軸承17安裝在下方,固定軸承17作為隔離結構,將運動部件與驅動模塊隔離開而起到防油作用,同時也優化了曲軸結構的受力。

[0079]

請結合參考圖4和圖5,進一步地,驅動模塊30還包括驅動殼體31,驅動殼體31形成容納腔,驅動組件位於容納腔內。在一些實施例中,驅動殼體31包括第二殼體311和後蓋板312。

[0080]

進一步地,驅動模塊30還包括底部安裝座32,底部安裝座32位於第二殼體311內。

[0081]

進一步地,第二殼體311的內壁設有一圈支撐凸起3114,電機33設置在支撐凸起3114背離後蓋板312的一側。

[0082]

進一步地,減速模塊10和驅動模塊30均設置有讓位孔27,讓位孔27的軸線與太陽齒輪11的旋轉軸線重合;該讓位孔27沿著太陽齒輪11的軸線貫穿減速模塊10和驅動模塊30。具體地,擺盤14、太陽齒輪11、電機33等結構都設有讓位孔27。執行器100還包括過線管28,過線管28安裝於讓位孔27。

[0083]

進一步地,電機33轉子一端緊固著減速模塊10的太陽齒輪11,轉子的另一端連接著編碼器連接軸34,編碼器連接軸34上安裝有隨其轉動的第一編碼器齒輪35,電機33的定子一端固定在支撐凸起3114上;過線管28一端與輸出法蘭192進行過渡配合連接從而能夠隨輸出法蘭192轉動,過線管28另一端與第二編碼器齒輪36粘接。第一編碼器齒輪35和電機端編碼器齒輪37嚙合,第二編碼器齒輪36和輸出端編碼器齒輪38嚙合,如此通過嚙合將電機33端和輸出端的位置及速度信息傳遞給電機端編碼器齒輪37和輸出端編碼器齒輪38。電機端編碼器齒輪37和輸出端編碼器齒輪38均通過軸承結構設置在支撐凸起3114的底部,因此編碼器傳動結構能夠通過支撐凸起3114與電機33完全隔離開,互不幹涉。

[0084]

電機端編碼器齒輪37連接有磁鐵保持架41和磁鐵42,輸出端編碼器齒輪38同樣連接有磁鐵保持架41和磁鐵42。驅動模塊30設有驅動板43,驅動板43上設置有分別與兩個磁鐵42位置對應的編碼器晶片,通過磁鐵42與編碼器晶片的相運動實時採集電機33輸出端和輸出法蘭192端的運動信息。

[0085]

進一步地,減速模塊10還包括第一油封26,第一油封26位於第一殼體191的內壁和輸出法蘭192之間,並環繞輸出法蘭192設置,從而對第一殼體191和輸出法蘭192之間的縫隙進行密封。

[0086]

進一步地,驅動模塊30還包括第二油封44,第二油封44設置在底部安裝座32和過線管28之間,第二油封44環繞過線管28設置,能夠對過線管28和底部安裝座32之間的縫隙進行密封。底部安裝座32還可以形成臺階面,臺階面面向電機33,第二油封44位於臺階面上,通過臺階面進行支撐。

[0087]

進一步地,後蓋板312和底部安裝座32之間設有密封圈45,可以對後蓋板312和底部安裝座32之間形成一圈密封。後蓋板312和第二殼體311之間也設有密封圈45,可以對後蓋板312和第二殼體311的連接處形成一圈密封。

[0088]

本技術實施例中的執行器100在密封方面由兩款骨架油封即第一油封26和第二油封44控制運動組件的密封,同時還通過兩個密封圈45控制固定部件的密封。

[0089]

具體地,底部安裝座32包括板形結構與固定在板形結構中間的筒形結構,其中,板形結構與支撐凸起3114相對設置,兩者間形成了供電機端編碼器齒輪37、輸出端編碼器齒輪38等編碼器組件安裝的空間,且開設了供磁鐵保持架41穿過的孔。而筒形結構則為空心結構,其中空與位置與過線管28的中空對應且連通。進一步的,在筒形結構設置有支撐面,過線管28通過軸承轉動安裝於支撐面上,支撐面可以是臺階面以設置多個軸承。密封圈45設置在後蓋板312與筒形結構的末端之間。通過設置底部安裝座32,可以為編碼器組件提供安裝空間,將編碼器組件與驅動板隔離開,並且為過線管28提供了安裝基礎。

[0090]

本技術實施例中,針保持架21位於安裝腔的敞口和驅動殼體31的端部之間,並位於第一殼體191和驅動殼體31的內部,第一殼體191和驅動殼體31分別通過緊固件46與針保持架21固定,針保持架21的側面設有供緊固件46安裝的固定孔212,第一殼體191設有第一通孔1914,第一通孔1914沿內外方向貫穿安裝腔的側壁,該第一通孔1914用以供緊固件46穿設。驅動殼體31設有第二通孔3111,第二通孔3111沿內外方向貫穿驅動殼體31,該第二通孔3111用以供緊固件46穿設。

[0091]

在一些實施例中,第一殼體191的敞口端具有多個凹部1912和多個凸部1911,多個凹部1912和多個凸部1911在周向上交替設置,每相鄰兩個凹部1912之間設置一個凸部

1911。同樣地,驅動殼體31靠近針保持架21的一端在周向上呈凹凸交替設置,多個凹部3113和多個凸部3112在周向上交替設置,每相鄰兩個凹部3113之間設置一個凸部3112。

[0092]

本技術實施例中的執行器100,創新的採用了複合材料作為擺盤14的材料,由於複合材料相較於金屬材料較軟,能夠產生一定的彈性變形,在運動過程中以及組裝時擺盤14可以通過變形來適應並匹配周圍零件,因此對擺盤14以及與擺盤14配合的結構的加工精度要求較低,可以降低裝配難度。由此利用複合材料的特性實現了執行器100的高傳動比、高效率、低成本及高扭矩密度。

[0093]

其次,行星齒輪12和曲軸15安裝固定時,利用非同心孔結構代替常規的平鍵結構,有利於結構緊湊和縮小行星齒輪12的尺寸,使得整體體積較小,結構減少也使得重量減少,同時曲軸15直接插入非同心孔中即可,無需其它操作,可以降低裝配難度提高裝配效率。

[0094]

本技術中的複合材料rv執行器100可用於作為傳統伺服電機33的替代方案,例如應用於服務型機器人、醫療機器人,工業機器人等特殊領域。

[0095]

本技術實施例還提出一種機器人,該機器人包括上述中的執行器100,執行器100的具體結構請參見上述實施例,此處不再贅述。

[0096]

最後應說明的是:以上實施例僅用以說明本技術實施例的技術方案,而非對其限制;儘管參照前述實施例對本技術實施例進行了詳細的說明,本領域的普通技術人員應當理解:其依然可以對前述各實施例所記載的技術方案進行修改,或者對其中部分技術特徵進行等同替換;而這些修改或者替換,並不使相應技術方案的本質脫離本技術實施例各實施例技術方案的精神和範圍。