福特運用人體工程學技術降低七成工傷發生率

2024-09-07 17:14:10 1

2015年7月24日,美國密西根州迪爾伯恩——2003年以來,福特憑藉最新人體工程技術、輔助搬運裝置、重新設計的工作檯和數據監測流程,將全美5萬多名福特「工業運動員」的工傷率降低了70%。而包括福特在華合資企業長安福特工廠在內的全球福特製造廠,也從福特先進人體工程學技術及規範監測流程中受益,從而降低了工人的工傷率。

「我們將裝配工人稱作『工業運動員』,是因為他們工作本身所帶有的運動性質」,福特裝配工效學技術總監Allison Stephens說道,「通過人體工程測試,福特基於所得到的數據制定相關決策,打造更安全的汽車製造流程,更好的保護員工免於工傷困擾。」

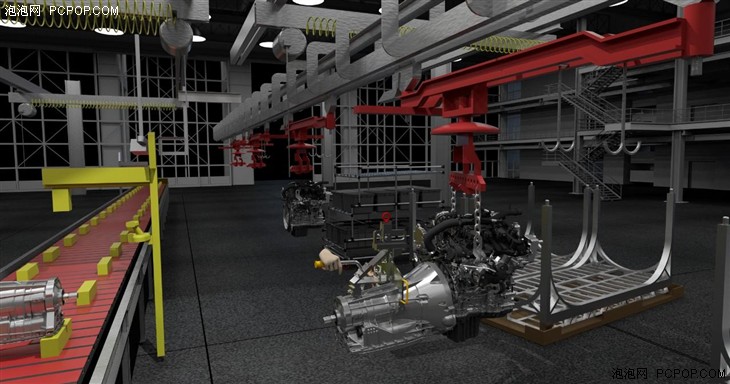

汽車設計師注重的是汽車外觀和用戶體驗,而福特虛擬製造專家則著眼於另外兩個關鍵領域——設計合理性和生產線工人的安全。

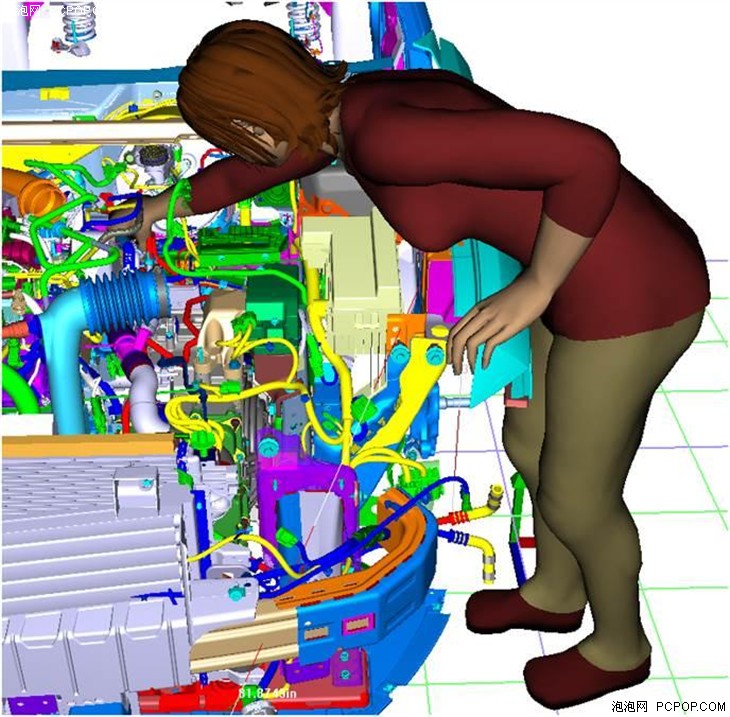

每款新車發布前的兩到三年,福特人體工程學專家都將藉助真人和虛擬測試對象來模擬製造流程,對製造汽車所需的體力勞動進行評估。為了努力減少並防止工人疲勞、扭傷和其它外傷,人體工程專家將根據所收集的數據,在生產開始之前提出相應的工程設計方案。

虛擬製造技術的核心

福特人體工程學專家將對每款新車進行平均超過900次的虛擬裝配作業評估,重點包括三項核心技術——全身運動捕捉、3D列印和沉浸式虛擬實境。每項技術在為用戶保證車輛高品質的同時,還提供了用於評估工人裝配流程整體安全性的關鍵數據。

福特虛擬製造專家使用了以下技術:

·全身運動捕捉提供了工人在進行作業時的肢體動作數據。人體工程學專家藉助工人手臂、背部、腿部和軀幹上安裝的52個運動捕捉標記,記錄了超過5000個數據點,用於評估肌肉的強度和弱點、關節扭傷和身體失衡情況。而專業運動領域也使用了類似技術,來提高運動員的技巧並幫助他們避免受傷;

·3D列印技術能幫助人體工程學專家在模擬情境下,確定工人手臂在裝配流程中的伸展空間。由於每個人的手臂大小不一,員工可藉助3D列印出的模具來測試汽車裝配中的空間狹窄度——這有利於優化生產方案。

·沉浸式虛擬實境技術採用了配備23個攝像頭的運動捕捉系統和頭戴顯示器,通過虛擬工作檯評估員工作業可行性和熟練度

「30多年前,人們就開始應用運動捕捉技術對運動員的技巧進行量化評估,並找出在什麼情況下運動員會因為過度疲勞或組織勞損而受傷,」美國魔神運動分析技術公司(Motion Analysis)應用工程副總裁Gary Scheirman說,「福特也採用了類似技術,為工人開發出非常先進、最安全的工作環境,從而為消費者生產更好的汽車。」

虛擬製造項目成果

迄今為止,福特人體工程學專家已在超過100個新車發布項目上應用了虛擬製造技術——包括最新的福特Mustang、F-150、福特銳界和新福特探險者。通過對該項目的大量投資,福特不但降低了工傷率,還解決了生產過程中90%的人體工程學問題——包括工人走動過度、手臂空間和涉及高難度零件安裝的操作。

通過福特3D列印技術以及先進的福特人體工程學監測流程,福特在華合資企業長安福特位於重慶及杭州的製造工廠也對車間生產工作檯設計做出實時調整,以符合中國工人的操作需求,最大程度避免工傷,保護員工安全。

「我們的目標是為全世界的福特生產設施營造一個健康、安全和高效的作業環境,」福特汽車業務製造工程執行董事Michael Torolski表示,「人體工程學和虛擬製造流程有助於我們降低工傷率,也能夠對產品技術革新進行早期校驗。」